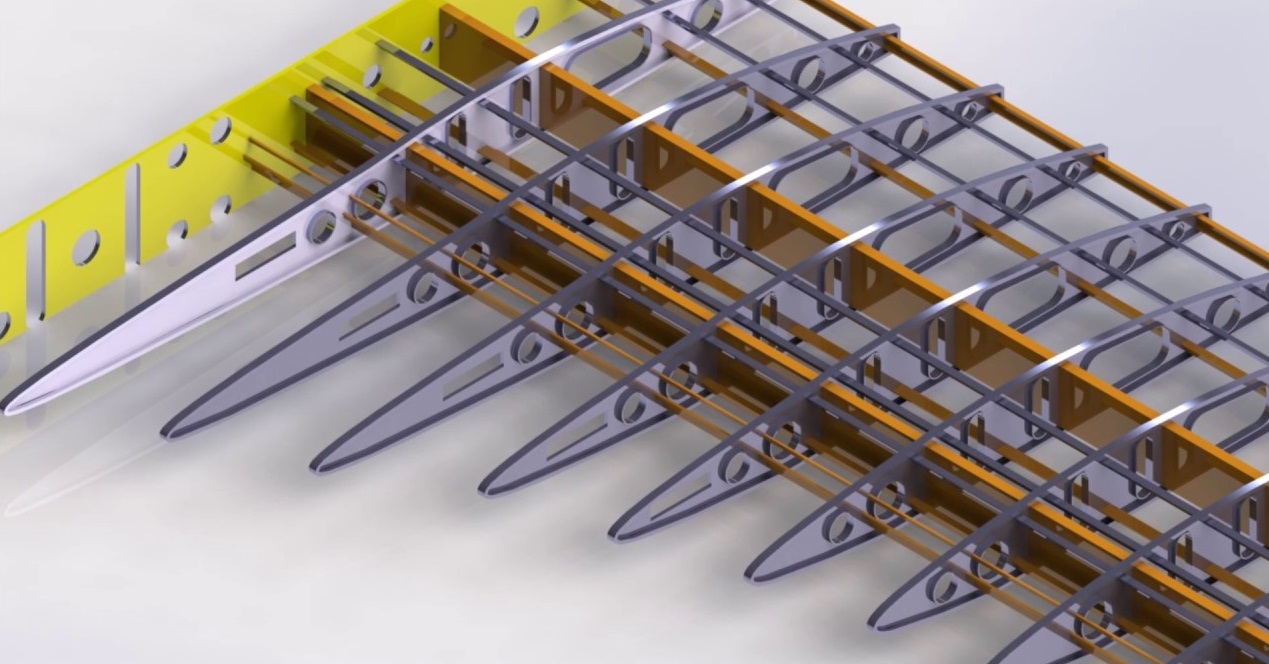

O diâmetro do cilindro de um motor alternativo, conhecido como “bore” (furo), é a medida do diâmetro interno do cilindro onde o pistão se movimenta. Essa dimensão é fundamental para determinar o deslocamento do motor, a taxa de compressão e a potência gerada.

Os cilindros de motores aeronáuticos são geralmente fabricados em aço de alta resistência, muitas vezes com tratamento térmico como a nitretação, que endurece a superfície interna para reduzir o desgaste causado pelo contato com os anéis do pistão. Além disso, o diâmetro do cilindro deve ser cuidadosamente monitorado para detectar desgastes, ovalizações ou conicidades, garantindo que permaneça dentro das especificações do fabricante.

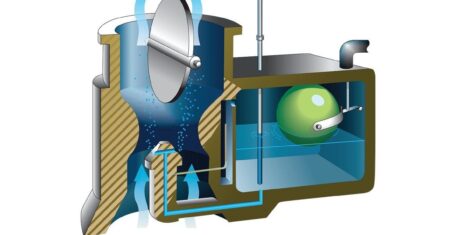

Caso um cilindro apresente desgaste excessivo, ele pode ser retificado para um diâmetro maior dentro dos limites permitidos, utilizando sobremedidas típicas como 0,010, 0,015, 0,020 ou 0,030 polegadas. No entanto, nem todos os fabricantes permitem retífica, e alguns impõem restrições ao número de sobremedidas aplicáveis.

O diâmetro do cilindro influencia diretamente a capacidade volumétrica do motor, que pode ser calculada pela fórmula: V=A×HV = A \times H

Onde:

- A=πD24A = \frac{\pi D^2}{4} é a área da seção reta do cilindro.

- HH é o curso do pistão.

Assim, um motor com cilindros de 5,5 polegadas de diâmetro e um curso de 5,5 polegadas terá um volume deslocado por cilindro de aproximadamente 130,67 polegadas cúbicas.

Manter o diâmetro do cilindro dentro dos parâmetros corretos é essencial para garantir a eficiência do motor, minimizar o consumo de combustível e evitar falhas estruturais no conjunto pistão-cilindro.