Os metais ainda continuam sendo utilizados em grande escala na construção de um avião hoje em dia e reúnem geralmente características que devem possuir como apresentando baixo peso, resistência mecânica e elevada resistências ao calor, à fadiga, a rachaduras e à corrosão.

Ligas de alumínio

[ninja-inline id=715]

O alumínio por exemplo, lidera a lista devido a sua leveza e elevada resistência, boa condutividade tanto térmica quanto elétrica e alta resistência à corrosão.

É, ainda hoje, o material mais utilizado na construção de um avião, exceto em componentes sujeitos ao calor, condição na qual perde sua resistência por isso vamos falar aqui também no aço e titânio.

Uma das primeiras preocupações na manutenção de aeronaves é com as propriedades gerais dos metais e suas ligas, como: dureza, maleabilidade, ductilidade, elasticidade, contração e expansão, e etc.

Em seu estado puro o alumínio é extremamente leve e tem grande resistência a corrosão sendo dúctil e maleável.

Mas na condição natural não tem utilidade estrutural alguma em uma aeronave, mas quando combinado com várias percentagens de outros metais ou são adicionado “impurezas” (geralmente cobre, zinco, manganês e magnésio) essas características mudam e são formadas as ligas de alumínio utilizadas na construção de um avião.

Características das ligas de alumínio

As ligas de alumínio são leves e resistentes. Elas não possuem a mesma resistência a corrosão do alumínio puro e normalmente recebem tratamento para prevenir a deterioração.

As ligas metálicas mais usadas em termos de chapas são as ligas de alumínio das séries 2000 e 7000 por exemplo 2024 e 7075, nas condições T3 e T6 respectivamente, (T3 e T6 indicam os tratamentos térmicos que a liga sofreu).

Estas ligas utilizadas na sua grande parte na forma de chapas, revestidas com ALCLAD (ALCLAD ou CLAD que significa que a chapa foi recoberta em ambos lados com uma camada finíssima de alumínio puro, com a finalidade de a tornar mais resistente á corrosão), ou utilizadas também usinadas, empregam-se no revestimento da fuselagem, asas e estabilizadores.

Alclad

Esse processo metalúrgico que cria uma fina camada de alumínio puro na Superfície da peça.

Os termos “Alclad e Pureclad” são utilizados para designar as chapas feitas de um núcleo de liga de alumínio coberto com uma camada de alumínio puro a um profundidade de aproximadamente 5 ½ por cento em cada lado.

A cobertura de alumínio puro fornece uma proteção dupla para o núcleo, evitando contado com qualquer agente corrosivo e protegendo o núcleo eletroliticamente para evitar qualquer ataque causado por aranhões ou outras formas de abrasão.

Sob a forma de perfis ou cantoneiras , utilizam-se nas longarinas de reforços das estruturas, tais como “strigers” e “frames“.

Liga de alumínio 2024

A liga de alumínio 2024 (liga de alumínio com alto percentual de cobre), é a melhor liga do ponto de vista de resistência residual e velocidade de propagação por rachadura. Tem também uma boa resistencia à tração.

A liga 2024, com ou sem revestimento Alclad, é usada para estruturas de aeronaves, revestimento (skin), rebites, e outras aplicações estruturais diversas.

Além disso esta liga é comumente utilizada para partes termicamente tradadas, aerofólios e revestimentos de fuselagens, extrudados e acabamentos.

A liga de alumínio 7075 (liga de alumínio com alto teor de zinco), na sua condição T-7, que a condição em que ela é normalmente usada , é mais “dura” que a liga de alumínio 2024-T-3, mas apresenta uma menor resistência à fadiga e à propagação de rachaduras em relação a liga 7075.

A liga 7075-T-6 tem um raio mínimo de trabalho que é superior ao da liga 2024-T-3, (raio mínimo que nos permite saber se a liga pode ou não ser dobrada em raios pequenos, sem que rache).

Falando em raio de curvatura ou dobra vale lembrar que raio mínimo de dobra é especificado para cada tipo de chapa de metal de aeronave.

O raio mínimo de dobra é afetado pelo tipo de material, espessura do material, e condições de tempera do material. Chapas recozidas podem se dobradas a um raio aproximadamente igual a sua espessura.

Aço inoxidável e liga de alumínio 2024-T34 requerem um raio de dobra relativamente maior.

Liga de alumínio 7075

A liga 7075 é na maioria das vezes trabalhada pelos profissionais de Estruturas na condição 7075-O (macia, para ser trabalhada dobrada etc.), e após o trabalho é tratada à quente em fornos especiais e durante um tempo específico, para ficar na condição final de 7075-T-6 (“mais dura”). Já a liga 2024 pode ser trabalhada na condição T-3.

Aplicação estrutural

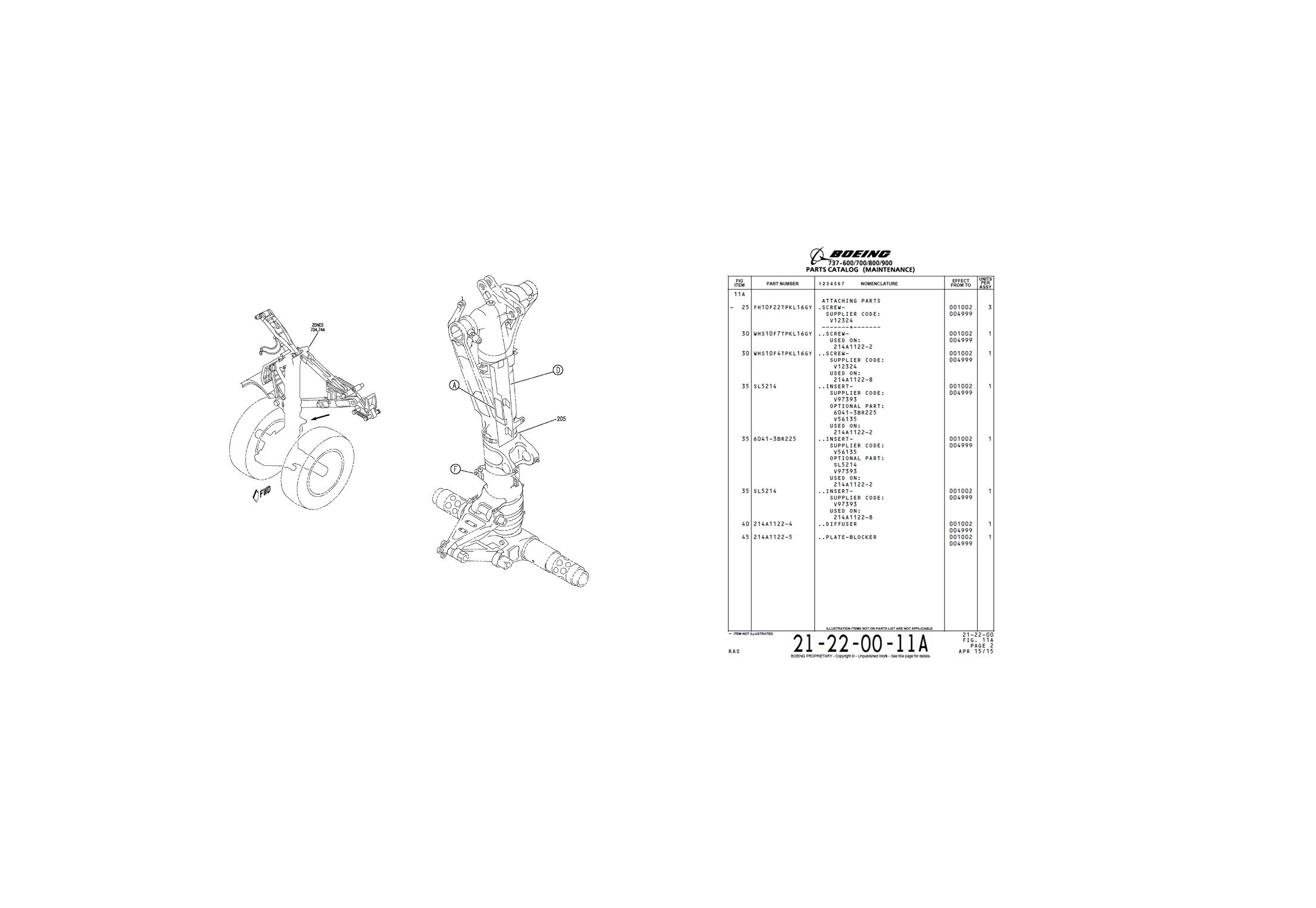

(Modelo em um Boeing 737)

- Frames (cavernas): Liga de Alumínio – 2024 e 7075

- Stringers: Liga de Alumínio – 7075

- Keel beam: Liga de Alumínio – 7075

4. Revestimento da fuselagem (skin): Liga de Alumínio 2024

5. Vigas do piso: Liga de Alumínio 7075

6. Asas: Revestimento superior 7075 e inferior 2024 (veja figura abaixo)

A liga de alumínio com zinco (série 7000) resiste mais a cargas de compressão que a liga de alumínio com cobre (série 2000). Em contrapartida a liga 2024 resiste melhor a cargas de tração que a 7075. Por isso na asa na parte superior predomina a liga 7000 e inferior serie 2000.

Aços inoxidáveis – CRES

Na construção de grandes aeronaves de metal, também é utilizado os aços inoxidáveis, chamados de CRES (Corrosion Resistent Steel), as ligas de magnésio, as de titânio e ainda materiais compostos como Honeycomb.

Os aços inoxidáveis utilizam-se em zonas de altas temperaturas, ou onde se verificam esforços de cisalhamento excessivo para as ligas de alumínio, e são utilizados nas naceles e nas conchas dos reversores.

Magnésio e Ligas de Magnésio

O baixo peso é a característica mais conhecida do magnésio, e um fator importante no projeto de aeronaves.

As ligas de magnésio são semelhantes na aparência, às de alumínio. No entanto pesam 2/3 das de alumínio. Por esta razão , utilizam-se em zonas de baixo stress , beneficiando-se no peso da estrutura. Encontram-se ligas de magnésio nas carenagens e na construção de superfícies de comando.

As ligas de magnésio não podem ser usadas em zonas onde possa haver contato com álcool metílico , tais como o liquido do de-ice.

Também não se podem utilizar ligas de magnésio em zonas dos tanques integrais de combustível, pois qualquer reparo ou trabalho que provocasse limalha, poderia pôr em risco o avião, uma vez que as partículas se incendeiam facilmente, e em determinadas proporções podem explodir.

O magnésio é um metal bastante resistente e leve , é um material branco prateado e cujo peso equivale a apenas dois terços do peso do alumínio.

O magnésio não tem resistência o suficiente, em seu estado puro, para uso estrutural, mas quando em uma liga com o zinco, alumínio ou manganês produz uma liga de alta resistência com relação ao seu peso, se comparado com os metais comumente utilizados.

Uso em aeronaves

Algumas das aeronaves de hoje chegam a empregar mais de meia tonelada deste metal, em centenas de pontos vitais.

Alguns painéis de asa são completamente produzidos com ligas de magnésio, pesando 18 por cento menos que os painéis de alumínio padrão, e voando centenas de horas satisfatoriamente.

Entre as partes de aeronaves que são feitas de magnésio, com substancial redução de peso estão nas portas do alojamento da bequilha, revestimento dos flaps, dos ailerons, tanques de óleo, pisos, partes da fuselagem, pontas das asas, nasceles do motor, painéis de instrumentos, antenas de rádio, tanques de fluidos hidráulicos, alojamentos das garrafas de oxigênio, dutos e assentos.

As ligas de magnésio têm boas características de fusão. Suas características comparam-se favoravelmente com as do alumínio fundido. Em forja, as prensas hidráulicas são comumente usadas, embora, sob certas condições, a forja possa ser feita em prensas mecânicas ou com martelos de queda.

O magnésio incorpora riscos de incêndio, sendo imprevisível. Quando em grandes seções, sua grande condutividade térmica torna a ignição difícil e evita a combustão. Ele não se incendeia até alcançar o ponto de fusão, de 651ºC (1.204ºF).

Contudo, o pó do magnésio ou pequenos pedaços incendeiam facilmente. Deve-se tomar precauções para que isso não aconteça. Em caso de incêndio, use extintor de incêndio de pó, como pedra sabão ou grafite. Extintores de água, qualquer líquido padrão, ou espuma fazem com que o magnésio queime mais rapidamente e cause explosões.

Titânio e Ligas de Titânio

O Titânio, tem a aparência do aço inoxidável ou CRES , e é comparável a estes aços em resistência, pesando , entretanto , cerca da metade destes. A sua resistência à corrosão é muito boa , não necessitando de camada protetora contra corrosão. Utilizam-se nas capotas e descarga do APU.

O titânio foi descoberto por um padre inglês chamado Gregot. Uma separação bruta do minério de titânio foi realizada em 1825. Em 1906 foi isolada uma quantidade suficiente de titânio puro, em forma metálica, para permitir um estudo.

Após este estudo, em 1932, um processo de extração foi desenvolvido, e tornou-se o primeiro método comercial para a produção de titânio. O United States Bureau of Mines começou a produzir esponja de titânio em 1946, e quatro anos após começou o processo de fusão.

O uso do titânio é amplamente difundido. É utilizado em diversas aplicações comerciais, e tem demanda constante para item como bombas, anteparos, e outras ferramentas e acessórios onde existe muito ataque da corrosão.

Na construção e reparo de um avião utilizam-se o titânio nas proteções da fuselagem, proteção do motor, FIREWALLS, longarinas, estruturas, FITTINGS, dutos de ar e tirantes.

O titânio é utilizado para se fazer discos de compressor, SPACER RINGS, COMPRESSOR BLADES e VANES, THROUGH BOLTS, TURBINE HOUSINGS e LINERS, e diversas outras HARDWARE para turbo motores .

Características do titânio

A aparência do titânio é similar a do aço inoxidável. Um método rápido para se identificar o titânio é o teste de faísca. O titânio solta uma faísca branca brilhante. A identificação também pode ser feita umedecendo-se o titânio e usando-o para se traçar uma linha em um pedaço de vidro. Isso deixará uma linha escura, parecido com um traço de lápis.

Em termos de elasticidade, densidade e resistência a altas temperaturas o titânio fica entre o alumínio e o aço inoxidável. Seu ponto de fusão vai de 1498ºC (2.730ºF) até 1735ºC (3.155ºF), baixa condutividade térmica e baixo coeficiente de expansão. Ele é leve, forte e resistente a corrosão.

O titânio é aproximadamente 60% mais pesado que o alumínio e 50 por cento mais leve que o aço inoxidável.

Em função do seu alto ponto de fusão, as suas propriedades de alta temperatura não são interessantes. Seu limite de elasticidade cai rapidamente acima dos 426ºC (800ºF).

A absorção do oxigênio e nitrogênio do ar, a temperaturas acima de 537ºC (1.000ºF), tornam o metal tão frágil a longa exposição que ele rapidamente se torna inútil. Contudo, o titânio tem méritos com relação a curta exposição a temperaturas acima de 1.648ºC (3.000ºF), onde a força não é importante.

As paredes de fogo (estrutura que separa o compartimento do motor do resto da aeronave) da aeronave exigem esta característica.

O titânio não é magnético e tem resistência elétrica comparável a do aço inoxidável. Algumas das ligas bases do titânio são bastante duras.

O tratamento térmico e a formação de ligas não desenvolvem a dureza do titânio aos níveis máximos de algumas ligas de aço termicamente tratadas. Não faz muito tempo que foi desenvolvida uma liga de titânio termicamente tratável.

Antes do desenvolvimento desta liga o aquecimento e a laminação eram as únicas formas possíveis de conformação. Esta nova liga é possível de ser conformada em sua condição macia e então receber tratamento térmico para ter dureza.

Outra característica interessante do titânio é sua fragilidade quando em contato com Skydrol (fluido hidráulico) a uma determinada temperatura, devido a isso partes de motores onde pode correr vazamento de Skydrol se substitui por outra liga como aço inoxidável.

Fonte: Manual FAA – Chapter 05 Aircraft Materials, Processes & Hardware e Manual de manutenção Airbus A330.

[ninja-inline id=715]

0 Comentários