Sistema de Ignição de aeronaves

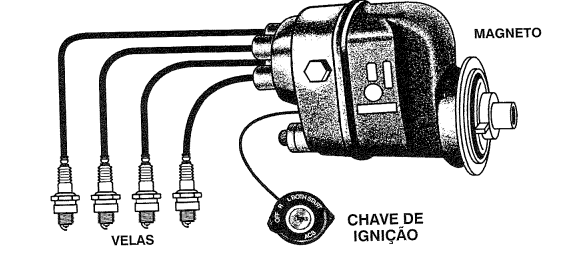

O sistema de ignição em motores de aeronaves é responsável por gerar as centelhas necessárias nas velas para a combustão da mistura ar-combustível nos cilindros. Ele é composto pelos seguintes componentes principais:

- Magneto: Gera a alta tensão necessária para produzir a centelha. É um dispositivo autossuficiente, que não depende de uma fonte externa de energia. O magneto converte energia mecânica em energia elétrica através de campos magnéticos e rotores.

- Chave de Ignição: Controla o sistema de ignição, permitindo que o piloto ligue ou desligue o motor, além de selecionar o funcionamento de um ou ambos os magnetos.

- Velas de Ignição: Recebem a alta tensão gerada pelo magneto e produzem a centelha que inflama a mistura no cilindro.

Por questões de segurança e eficiência, o sistema de ignição é duplicado. Cada motor possui dois magnetos independentes e cada cilindro é equipado com duas velas de ignição. Isso garante maior confiabilidade, pois, mesmo que um sistema falhe, o outro mantém o motor funcionando. Além disso, a presença de duas centelhas em cada cilindro melhora a eficiência da combustão e o desempenho do motor.