Compressor Centrífugo

Compressor Centrífugo

O compressor centrífugo é um tipo de compressor amplamente utilizado em motores de aeronaves, principalmente em motores turbojato mais antigos e em aplicações específicas onde sua alta razão de compressão por estágio é vantajosa. Ele opera com base no princípio da força centrífuga, que acelera o ar para fora de um impulsor rotativo e o direciona para um difusor, onde a velocidade do ar diminui e a pressão aumenta.

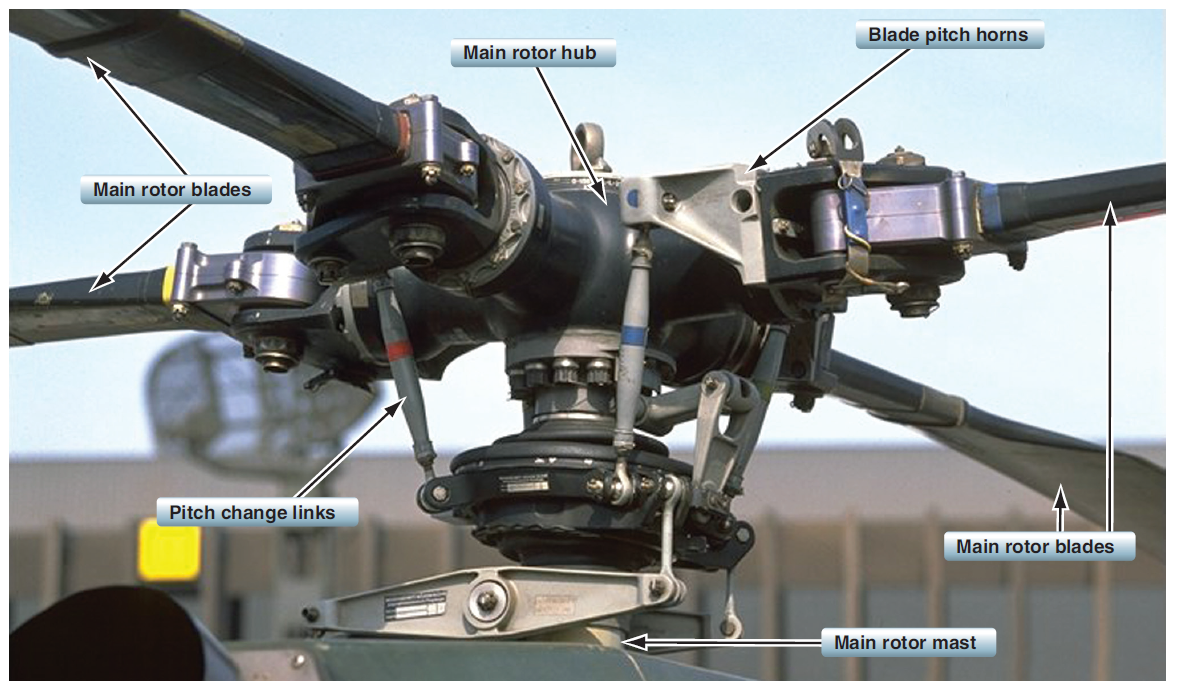

Componentes Principais

- Impulsor (Rotor): Principal elemento do compressor, é geralmente fabricado em liga de alumínio forjado para reduzir o peso e aumentar a eficiência aerodinâmica. Sua função é capturar e acelerar o ar de dentro para fora em direção ao difusor.

- Difusor (Estator): Responsável por converter a alta velocidade do ar em pressão estática, facilitando a entrada eficiente do ar comprimido na câmara de combustão.

- Coletor Compressor: Distribui o ar comprimido para as câmaras de combustão do motor.

Funcionamento

- O ar entra pelo centro do impulsor, onde é acelerado devido à rotação de alta velocidade do rotor.

- A força centrífuga empurra o ar para a periferia do impulsor, aumentando sua velocidade.

- O ar passa para o difusor, onde sua velocidade é reduzida, resultando em um aumento de pressão.

- O ar comprimido é então direcionado para a câmara de combustão para mistura com o combustível e subsequente combustão.

Tipos de Impulsor

- Entrada Simples: Tem um único ponto de entrada de ar e, geralmente, um diâmetro maior para garantir fluxo suficiente.

- Entrada Dupla: Possui entradas em ambos os lados, permitindo um fluxo maior de ar sem necessidade de aumentar muito o diâmetro do impulsor.

Vantagens

- Alta pressão por estágio, permitindo um design mais compacto em comparação com compressores axiais.

- Boa eficiência em uma ampla faixa de velocidades de rotação.

- Construção relativamente simples e custo de fabricação mais baixo.

- Menor peso em comparação a compressores axiais equivalentes.

- Requer menos potência de partida, facilitando a operação.

Desvantagens

- Ocupa uma grande área frontal em relação ao fluxo obtido, o que pode limitar sua aplicação em motores modernos.

- Não é prático para múltiplos estágios devido a perdas de eficiência causadas pela mudança de direção do fluxo de ar.

Os compressores centrífugos ainda são utilizados em motores menores, como unidades auxiliares de potência (APU) e algumas aplicações de motores turboélice, onde seu design compacto e eficiência a baixas velocidades são vantajosos. Entretanto, nos motores modernos de alta potência, os compressores axiais são mais comuns devido à sua maior eficiência e menor resistência ao fluxo de ar.