Carburação e Injeção de motor aeronáutico

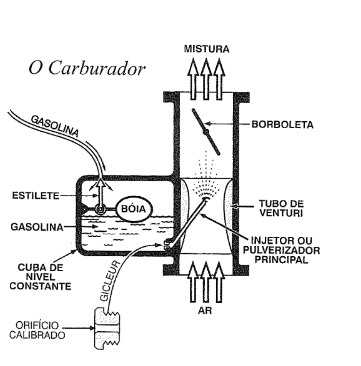

Os princípios da carburação envolvem a medição do fluxo de ar através do sistema de indução para regular a quantidade de combustível misturada ao ar.

O Venturi é a unidade de medição de ar que se baseia em uma lei básica da física: quando a velocidade de um gás ou líquido aumenta, a pressão diminui. No Venturi, que é um tubo com uma passagem estreita chamada garganta, a velocidade do ar é alta, o que faz com que a pressão caia.

Essa queda de pressão é proporcional à velocidade e é utilizada para medir o fluxo de ar. A operação da maioria dos carburadores depende da diferença de pressão entre a entrada e a garganta do Venturi.

Neste post, vamos explorar os principais componentes e funcionamentos dos sistemas de carburação e injeção, suas vantagens e desvantagens, bem como os cuidados necessários para a manutenção adequada desses sistemas.

1. CARBURAÇÃO

O carburador de sucção, também conhecido como carburador de pressão diferencial ou de nível constante, é um tipo de carburador utilizado em motores de aeronaves devido à sua simplicidade e eficácia no processo de formação da mistura ar-combustível. Este tipo de carburador é composto por várias partes essenciais, tais como o mecanismo da bóia e sua câmara, o sistema principal de medição, o sistema de marcha lenta, o sistema de controle de mistura, o sistema de aceleração e o sistema economizador.

O mecanismo da bóia desempenha um papel crucial no carburador de sucção, pois é responsável por manter um nível constante de combustível na câmara de flutuação, garantindo assim a correta quantidade de fluxo de combustível para o injetor principal de descarga. Isso é fundamental para assegurar o funcionamento adequado do motor, evitando vazamentos de combustível e mantendo a estabilidade do sistema.

Além disso, o carburador de sucção possui um sistema de medição que tem a função de atomizar e distribuir o combustível de forma equilibrada na massa de ar que será enviada para todos os cilindros do motor. Essa distribuição uniforme é essencial para garantir que cada cilindro receba a quantidade correta de combustível, permitindo assim uma combustão eficiente e um desempenho otimizado do motor.

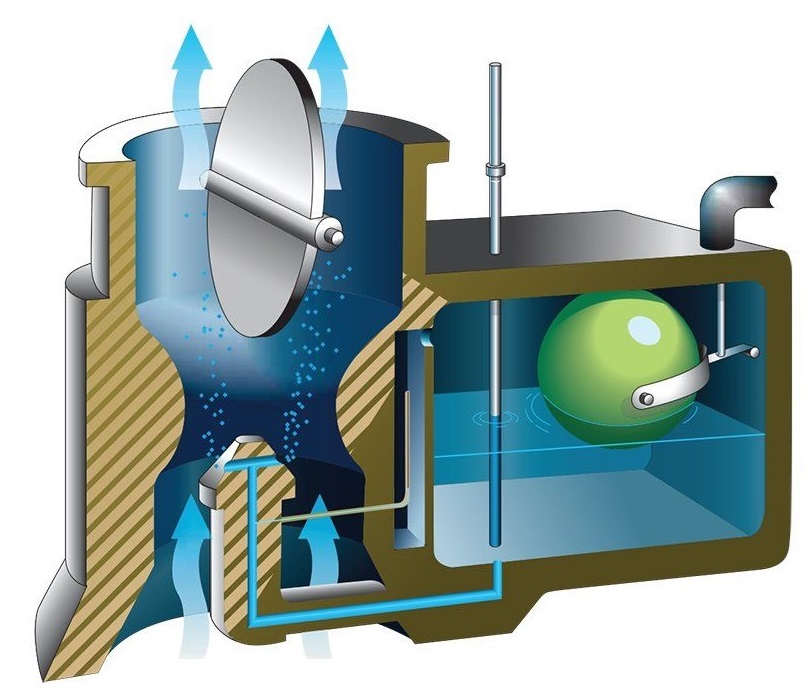

a) Cuba de Nível Constante

A Cuba de Nível Constante, também conhecida como câmara de flutuação, é um componente essencial do sistema de alimentação de combustível de um carburador. Ela é responsável por manter um nível constante de combustível no carburador, garantindo que a quantidade correta de combustível seja fornecida ao motor para seu funcionamento adequado.

Neste sistema, a câmara de flutuação é equipada com uma bóia que flutua no combustível. Quando o nível de combustível está baixo, a bóia desce e mantém a válvula de agulha totalmente aberta, permitindo a entrada de mais combustível. Por outro lado, quando o combustível atinge o nível pré-determinado, a bóia sobe e fecha a válvula, controlando assim a quantidade de combustível que entra no carburador.

b) Gicleur

O Gicleur, também conhecido como medidor principal, desempenha um papel crucial no carburador, sendo responsável por dosar a quantidade de gasolina fornecida ao motor. Ele consiste em um orifício calibrado pelo fabricante, o qual determina a quantidade precisa de combustível que será misturada com o ar no carburador. Esse orifício é projetado para garantir que a proporção correta de combustível seja fornecida ao motor, de acordo com a demanda de potência e aceleração.

Quando o motor está em operação acima da marcha lenta, a queda na pressão na entrada do tubo de Venturi atua no Gicleur, permitindo que a gasolina seja pulverizada no fluxo de ar de forma controlada. Essa pulverização ocorre na forma de uma fina névoa, onde as minúsculas partículas de combustível se vaporizam rapidamente no ar, facilitando a combustão eficiente no motor.

c) Tubo de Venturi

O Tubo de Venturi é uma parte essencial do carburador, projetado com um estreitamento aerodinâmico que causa a aceleração do ar que passa por ele. Esse estreitamento cria uma região de baixa pressão na garganta do Venturi devido ao aumento da velocidade do ar. Essa diferença de pressão é fundamental para gerar a sucção necessária para aspirar e pulverizar a gasolina no carburador.

Quando o ar acelerado passa pela garganta do Venturi, a pressão na região diminui, criando um diferencial de pressão em relação às outras partes do carburador. Esse diferencial de pressão é utilizado para controlar a quantidade de combustível que é misturada com o ar, garantindo a correta proporção ar-combustível necessária para o funcionamento eficiente do motor.

O tubo injetor, localizado no carburador, é responsável por introduzir a gasolina no fluxo de ar acelerado na região do Venturi. A sucção gerada pela diferença de pressão na garganta do Venturi permite que a gasolina seja aspirada e pulverizada de forma adequada, formando uma mistura homogênea que é enviada aos cilindros para a combustão.

d) Borboleta

A borboleta é uma válvula localizada no carburador que é acionada pela manete de potência da aeronave. Essa válvula tem a função de controlar a quantidade de ar que entra no carburador, o que por sua vez influencia a quantidade de mistura ar-combustível que é fornecida ao motor. Ao mover a manete de potência, o piloto ajusta a posição da borboleta, regulando assim a potência e a velocidade do motor.

Quando a borboleta está fechada, o fluxo de ar que entra no carburador é reduzido, o que resulta em uma menor quantidade de mistura ar-combustível sendo fornecida ao motor. Isso diminui a potência gerada pelo motor e consequentemente a velocidade da aeronave.

Por outro lado, ao abrir a borboleta, mais ar é permitido entrar no carburador, resultando em uma maior quantidade de mistura ar-combustível sendo fornecida ao motor. Isso aumenta a potência gerada pelo motor e, consequentemente, a velocidade da aeronave.

Durante o funcionamento de um motor aeronáutico, a gasolina líquida é pulverizada em finas gotículas no tubo de Venturi do carburador. Essas gotículas de gasolina são misturadas com o ar que passa pelo estreitamento aerodinâmico do Venturi, formando uma mistura ar-combustível adequada para a combustão no motor.

No entanto, ao passar pelos dutos de admissão do motor, a mistura de ar e gasolina é aquecida devido ao calor gerado pelo funcionamento do motor. Esse calor faz com que a gasolina pulverizada se vaporize, transformando-se em forma gasosa antes de chegar aos cilindros para a combustão. Esse processo de vaporização é essencial para garantir uma queima eficiente da mistura no interior dos cilindros.

Durante a partida de um motor frio, a situação é um pouco diferente. Nesse caso, a gasolina pulverizada no tubo de Venturi permanece em estado líquido até chegar aos cilindros. É somente dentro dos cilindros, com o início da compressão da mistura ar-combustível pelo pistão, que o calor gerado pela compressão faz com que a gasolina se vaporize, transformando-se em forma gasosa e pronta para a combustão.

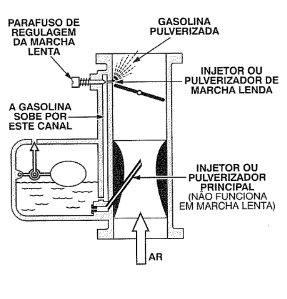

2. PULVERIZADOR DE MARCHA LENTA

O Pulverizador de Marcha Lenta é um componente crucial do carburador que desempenha um papel fundamental quando a aeronave está em marcha lenta. Nesse momento, com a borboleta do carburador na posição de marcha lenta, o fluxo de ar no tubo de Venturi diminui, o que afeta o funcionamento do pulverizador principal, responsável pela pulverização da gasolina.

O pulverizador de marcha lenta é projetado com um ou mais furos na parede interna do carburador, posicionados logo atrás da borboleta. Quando a aeronave está em marcha lenta, a sucção criada pelos pistões durante a fase de admissão faz com que a gasolina seja pulverizada através desses furos. Essa pulverização controlada da gasolina é essencial para garantir a correta mistura ar-combustível necessária para o funcionamento adequado do motor em baixas velocidades.

Durante a regulagem do motor, um serviço de manutenção essencial, é necessário ajustar os fluxos de ar e gasolina para garantir o funcionamento correto e eficiente do motor. Isso envolve ajustes na abertura da borboleta, no parafuso de marcha lenta e em outros componentes do carburador para garantir que a mistura ar-combustível seja adequada em todas as faixas de operação do motor.

Além disso, é importante verificar e ajustar outros itens relacionados à ignição e aos sistemas do motor para assegurar um desempenho confiável e seguro da aeronave. Essa manutenção adequada é essencial para garantir a segurança e eficiência operacional da aeronave.

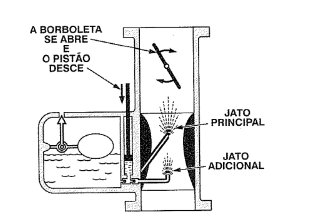

3. ACELERAÇÃO

Quando a borboleta do carburador é aberta para acelerar o motor, o fluxo de ar aumenta rapidamente antes do fluxo de combustível, o que pode resultar em um atraso na entrega de combustível e retardar a aceleração do motor. Para evitar esse problema e garantir uma aceleração suave e rápida, os carburadores são equipados com uma bomba de aceleração.

A bomba de aceleração é um componente essencial do carburador que funciona em conjunto com a borboleta. Quando a borboleta é aberta rapidamente, a bomba de aceleração entra em ação e fornece um jato adicional de gasolina para enriquecer momentaneamente a mistura ar-combustível. Esse jato extra de combustível ajuda a compensar o atraso na entrega de combustível pelo sistema principal de medição do carburador, garantindo que a mistura seja adequada para uma aceleração suave e eficiente do motor.

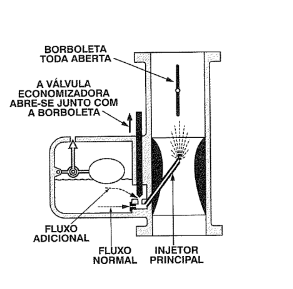

4. VÁLVULA ECONOMIZADORA

A válvula economizadora é um componente fundamental do sistema de alimentação de combustível do carburador, projetado para ajustar a quantidade de combustível fornecida ao motor em diferentes regimes de potência.

Quando a aeronave opera em potência máxima, a válvula economizadora fica totalmente aberta, permitindo um fluxo adicional de gasolina para enriquecer a mistura ar-combustível. Isso resulta em uma proporção de aproximadamente 10 partes de ar para 1 parte de gasolina, ideal para a decolagem, onde é necessária uma quantidade significativa de combustível para gerar a potência máxima exigida nesse momento crítico.

Por outro lado, se a borboleta for parcialmente fechada para o regime de potência máxima contínua, a válvula economizadora se fechará parcialmente, reduzindo o fluxo de combustível e empobrecendo a mistura para cerca de 12 partes de ar para 1 parte de gasolina. Esse ajuste mais pobre da mistura é adequado para manter o motor funcionando de forma eficiente em potência máxima contínua, garantindo um consumo de combustível adequado e evitando o enriquecimento excessivo da mistura.

Já para a potência de cruzeiro, a válvula economizadora se fecha totalmente, tornando a mistura ainda mais econômica, com uma proporção de aproximadamente 16 partes de ar para 1 parte de gasolina. Essa mistura mais pobre é ideal para economizar combustível durante voos em velocidades de cruzeiro, proporcionando eficiência energética e aumentando a autonomia da aeronave.

Esses ajustes precisos na válvula economizadora garantem a correta dosagem de combustível em diferentes regimes de potência, otimizando o desempenho e a eficiência do motor, além de contribuir para a segurança e economia de combustível durante as diversas fases de operação da aeronave.

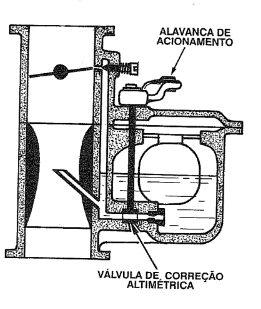

5. CORREÇÃO ALTIMÉTRICA DA MISTURA

A correção altimétrica da mistura é um procedimento essencial de ajuste da quantidade de combustível fornecida ao motor para compensar as variações na densidade do ar que ocorrem com o aumento da altitude, umidade ou temperatura do ar. Quando a densidade do ar diminui, a mistura ar-combustível tende a se tornar rica, ou seja, com excesso de combustível em relação ao ar, o que pode afetar negativamente o desempenho e a eficiência do motor.

Para corrigir essa situação e manter a mistura adequada para o funcionamento eficiente do motor, o piloto deve ajustar a manete da mistura de acordo com as condições de voo. A manete da mistura é responsável por acionar a válvula de correção altimétrica do carburador, que é projetada para ajustar a quantidade de combustível fornecida ao motor, garantindo que a mistura permaneça na proporção correta, mesmo em diferentes condições de densidade do ar.

A válvula de correção altimétrica desempenha um papel crucial ao ajustar a mistura ar-combustível para compensar as variações na densidade do ar. Ela permite que o piloto mantenha a mistura dentro dos parâmetros ideais, garantindo um funcionamento suave e eficiente do motor em diferentes altitudes e condições atmosféricas. Além disso, a válvula de correção altimétrica também pode ser utilizada para interromper o fornecimento de combustível e parar o motor, oferecendo uma camada adicional de segurança em situações de emergência.

Os sistemas automáticos de correção altimétrica são projetados para ajustar a mistura de forma automática, garantindo que o motor opere com eficiência mesmo em condições de voo variáveis. Dessa forma, a correção altimétrica da mistura é essencial para manter o desempenho adequado do motor, a segurança das operações aéreas e a eficiência do sistema de alimentação de combustível da aeronave em diferentes cenários de voo.

O carburador apresenta diversas deficiências que podem impactar o desempenho e a segurança do motor da aeronave. Uma das deficiências é a distribuição desigual da mistura ar-combustível para os cilindros do motor. Isso pode resultar em desequilíbrio no funcionamento do motor, com alguns cilindros recebendo uma mistura mais rica e em maior quantidade do que outros, o que pode levar a perda de eficiência e desempenho irregular.

Outra deficiência está relacionada à mistura inconstante devido ao balanço da gasolina na cuba do carburador. A instabilidade na mistura pode afetar a resposta do motor às demandas de potência, causando variações no desempenho e na eficiência do motor.

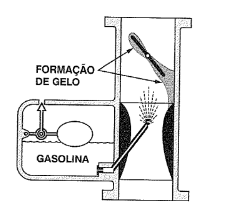

Uma das deficiências mais críticas do carburador é a possibilidade de formação de gelo na borboleta, especialmente em condições específicas de temperatura e umidade. O gelo pode se depositar na borboleta do carburador devido ao congelamento da umidade do ar, causado pela evaporação da gasolina no tubo de Venturi. Os sintomas da presença de gelo incluem queda na rotação do motor, diminuição da pressão de admissão e funcionamento irregular do motor, com possíveis retornos de chama.

Para eliminar o gelo e prevenir problemas decorrentes da formação de gelo no carburador, é necessário aquecer o ar de admissão. Isso pode ser feito por meio de sistemas de aquecimento específicos que ajudam a evitar a formação de gelo na borboleta. Além disso, curtas rajadas de aceleração do motor podem ser utilizadas para eliminar o acúmulo de água condensada e restaurar o funcionamento adequado do sistema de admissão, garantindo a segurança e o desempenho do motor da aeronave.

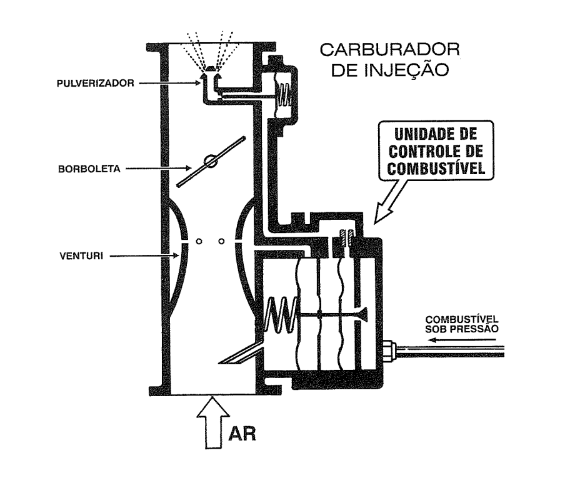

O carburador de injeção é uma evolução do carburador convencional, operando de forma diferente em relação ao controle e dosagem do combustível. Neste tipo de carburador, o combustível é pressurizado por uma bomba externa, em contraste com o carburador convencional que utiliza uma cuba e uma bóia para controlar o nível de combustível.

No carburador de injeção, a cuba e a bóia são substituídas por uma Unidade de Controle de Combustível (FCU – Fuel Control Unit), que desempenha o papel de dosar com precisão a quantidade exata de combustível a ser pulverizado para formar a mistura ar-combustível. A FCU é responsável por medir e controlar o fluxo de combustível que será enviado ao distribuidor e, posteriormente, aos bicos injetores nos cilindros do motor.

Essa substituição da cuba e da bóia por uma Unidade de Controle de Combustível traz vantagens significativas, como uma dosagem mais precisa do combustível, baixa propensão à formação de gelo no tubo de Venturi e na borboleta, uma vez que o combustível é injetado após a borboleta. Além disso, a distribuição do combustível é mais uniforme, resultando em uma combustão mais eficiente e um melhor desempenho do motor.

O carburador de injeção apresenta diversas vantagens significativas em relação ao carburador convencional, o que o torna uma escolha preferencial em muitas aeronaves modernas. Algumas das vantagens mais destacadas incluem:

Ausência de formação de gelo dentro do carburador: Uma das principais vantagens é a eliminação da formação de gelo dentro do carburador. Isso ocorre devido ao fato de que o combustível é injetado após a borboleta, o que elimina pontos onde o gelo possa aderir. Essa característica garante um funcionamento mais seguro em condições de baixas temperaturas, evitando problemas decorrentes da formação de gelo que podem afetar o desempenho do motor.

Mistura mais constante: Com a ausência de uma cuba e bóia, não há espaço para o combustível balançar, resultando em uma mistura mais constante. Essa estabilidade na mistura é especialmente vantajosa em situações de voos acrobáticos, onde a precisão e consistência da mistura são essenciais para um desempenho ótimo da aeronave.

Melhor vaporização do combustível: A pressão mais elevada no sistema de injeção de combustível contribui para uma melhor vaporização do combustível. A alta pressão ajuda a “quebrar” as gotículas de gasolina em partículas mais finas, resultando em uma mistura mais homogênea e uma combustão mais eficiente. Isso melhora o desempenho do motor e a eficiência do consumo de combustível.

Dosagem mais precisa do combustível: A pressão mais elevada no sistema de injeção torna o carburador de injeção mais imune às influências da temperatura, viscosidade, vibrações, entre outros fatores. Isso permite uma dosagem mais precisa do combustível, resultando em um desempenho mais consistente e eficiente do motor. A dosagem precisa do combustível contribui para um funcionamento mais suave, confiável e econômico da aeronave.

Essas vantagens do carburador de injeção destacam a sua eficácia em proporcionar um funcionamento mais seguro, estável e eficiente em comparação com os carburadores convencionais, tornando-o uma escolha preferencial em muitas aeronaves modernas que buscam um desempenho otimizado e uma operação confiável.

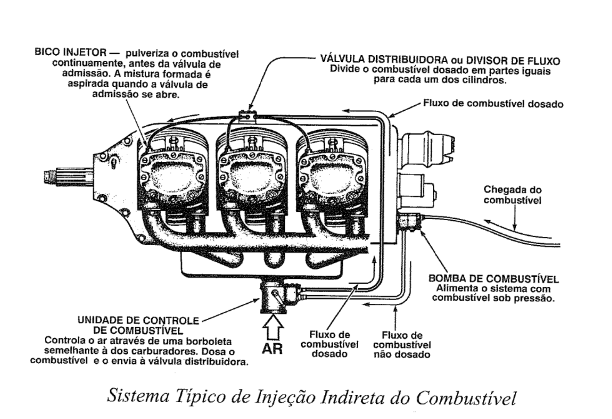

8. SISTEMA DE INJEÇÃO INDIRETA

No sistema de injeção indireta, o combustível é injetado no fluxo de ar de admissão, geralmente nas cabeças dos cilindros, logo antes das válvulas de admissão. Esse método de injeção é semelhante à injeção “multiponto” utilizada em automóveis, onde o combustível é pulverizado diretamente no fluxo de ar antes de entrar nos cilindros. Essa técnica de injeção indireta proporciona diversas vantagens significativas.

SISTEMA DE INJEÇÃO MONOPONTO

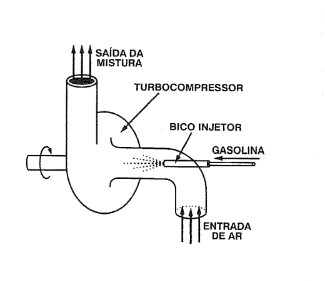

No sistema de injeção monoponto, o combustível é injetado em um único ponto, correspondendo à injeção “monoponto” comum em automóveis. Nesse caso, a injeção pode ocorrer antes do compressor de superalimentação, o que traz benefícios significativos para o desempenho do motor e a eficiência do sistema de admissão.

O sistema de injeção monoponto oferece benefícios como o resfriamento do ar, uma mistura ar-combustível adequada e a otimização da eficiência do sistema de admissão. Essas características contribuem para um melhor desempenho do motor, garantindo uma operação mais eficiente e confiável da aeronave.

A injeção direta é um sistema em que o combustível é injetado diretamente dentro dos cilindros do motor, onde se mistura com o ar para a combustão. Esse processo de injeção é realizado de forma sequencial, cilindro por cilindro, em sincronia com os tempos de admissão, garantindo uma mistura precisa e eficiente. A injeção direta é realizada por meio de uma bomba injetora, que é responsável por fornecer o combustível diretamente nos cilindros.

Uma das principais vantagens da injeção direta é a distribuição mais uniforme da mistura ar-combustível, o que resulta em uma queima mais eficiente e um melhor desempenho do motor. Com uma mistura precisa e homogênea, a combustão ocorre de forma mais completa, gerando mais potência e reduzindo as emissões de poluentes.

Apesar da diminuição da utilização da injeção direta na aviação moderna, é fundamental compreender os sistemas de formação de mistura, como o carburador convencional e o sistema de injeção indireta. Tanto a carburação quanto os sistemas de injeção desempenham papéis cruciais na performance dos motores aeronáuticos, influenciando diretamente a eficiência e a segurança das operações de voo.

Manter-se atualizado com o conhecimento sobre esses sistemas é essencial para pilotos e mecânicos, pois compreender os componentes, o funcionamento e as práticas de manutenção adequadas é vital para garantir operações aéreas seguras e eficientes. Mesmo com a evolução tecnológica e a redução da utilização da injeção direta, o entendimento sobre os sistemas de formação de mistura continua sendo relevante para a segurança e eficiência das operações aeronáuticas.

GLOSSÁRIO (Carburação e Injeção em motores a pistão)

Afogador

Dispositivo do carburador que restringe a entrada de ar para enriquecer a mistura na partida a frio. Ajuda o motor a pegar quando a evaporação do combustível está reduzida.

Atomização

Processo de quebrar o combustível em gotículas muito finas ao misturá-lo com o ar. Boa atomização melhora a queima e reduz consumo e emissões.

Bico injetor

Peça que pulveriza o combustível sob pressão nos sistemas de injeção. Pode ser acionado mecanicamente ou eletronicamente para controlar o tempo e a quantidade injetada.

Bóia (da cuba)

Componente do carburador que controla o nível de combustível na cuba. Trabalha com a válvula de agulha para manter o nível constante.

Borboleta (válvula de aceleração)

Válvula que regula a passagem de ar no coletor de admissão. Sua posição determina a carga do motor e, indiretamente, a quantidade de combustível.

Câmara de combustão

Espaço no topo do cilindro onde a mistura ar-combustível é comprimida e inflamada. Seu formato influencia eficiência e tendência à detonação.

Carburação

Método de formação da mistura que usa o carburador para dosar combustível pelo efeito Venturi. É comum em motores a pistão mais simples e antigos.

Carburador

Conjunto que dosa o combustível usando a depressão do ar que passa pelo Venturi. Possui circuitos como marcha lenta, transição e principal, além de giclês e cuba.

Circuito de marcha lenta

Canalização do carburador que alimenta o motor em baixas rotações com a borboleta quase fechada. Garante funcionamento estável no ralenti.

Coletor de admissão

Galeria que distribui ar (ou mistura) para os cilindros. Seu desenho influencia uniformidade de mistura e resposta do motor.

Controle de mistura

Ajuste da proporção ar-combustível para adequar a operação a diferentes altitudes e cargas. Em aeronaves, muitas vezes é um controle manual no painel.

Cuba do carburador

Reservatório que mantém combustível disponível para os giclês. O nível é controlado pela bóia para assegurar dosagem estável.

Detonação

Queima anormal da mistura, com picos de pressão e ruído característico. Pode causar danos; mistura muito pobre, aquecimento excessivo ou combustível inadequado favorecem o problema.

ECU (Unidade de Comando Eletrônico)

“Cérebro” da injeção eletrônica que calcula quanto e quando injetar combustível. Usa sinais de sensores para otimizar desempenho e consumo.

EGT (Temperatura dos Gases de Escape)

Indicador usado para monitorar a riqueza da mistura. Valores ajudam a ajustar a mistura para potência, economia e segurança térmica.

Emulsão (tubo emulsor)

Região do carburador onde ar é misturado ao combustível antes de sair pelo giclê. Ajuda na atomização e estabilidade da dosagem.

Filtro de ar

Elemento que remove partículas do ar de admissão. Mantém o motor protegido e influencia a queda de pressão no sistema de admissão.

Giclê (principal e de marcha lenta)

Orifícios calibrados que determinam a vazão de combustível no carburador. O tamanho define quanto combustível é dosado em cada regime.

Gelo no carburador

Formação de gelo no Venturi e próximos à borboleta por queda de temperatura e umidade. Pode reduzir potência ou apagar o motor se não tratado.

Homogeneização (da mistura)

Grau de uniformidade da mistura ar-combustível distribuída aos cilindros. Quanto melhor, mais suave e eficiente é a combustão.

IAT (Sensor de Temperatura do Ar de Admissão)

Sensor da injeção que informa a temperatura do ar. A ECU usa esse dado para corrigir a massa de ar admitida e a dosagem.

Injeção direta

O combustível é injetado diretamente na câmara de combustão. Permite alto controle da mistura e eficiência, com menor risco de gelo no caminho de admissão.

Injeção eletrônica

Sistema que dosa e pulveriza combustível por bicos injetores controlados pela ECU. Melhora partida, resposta e consumo quando comparada à carburação.

Injeção indireta

O combustível é injetado no coletor de admissão, antes da válvula de admissão. Facilita a atomização e distribuição, com menor complexidade que a direta.

MAF (Medidor de Massa de Ar)

Sensor que mede a massa de ar admitida. A ECU usa o valor para calcular a quantidade exata de combustível.

MAP (Pressão Absoluta do Coletor)

Sensor que mede a pressão no coletor de admissão. Ajuda a inferir a carga do motor e dosar o combustível.

Marcha lenta (ralenti)

Regime de funcionamento com aceleração mínima e borboleta quase fechada. Requer circuito específico para manter o motor estável.

Mistura ar-combustível

Proporção entre ar e combustível que entra no cilindro. O ideal muda com carga, rotação, altitude e temperatura.

Mistura pobre

Situação com pouco combustível para a quantidade de ar. Pode reduzir consumo, mas elevar temperatura e causar falhas se excessiva.

Mistura rica

Situação com combustível acima do ideal. Ajuda na partida a frio e na potência em alguns casos, porém aumenta consumo e emissões.

Partida a frio

Condição em que a evaporação do combustível é difícil. Requer mistura mais rica (afogador ou comando da ECU) para o motor pegar.

Pressão de combustível

Força com que o combustível é entregue ao bico injetor ou carburador. Deve ser estável para garantir dosagem correta.

Regulador de pressão

Componente que mantém a pressão de combustível constante no sistema de injeção. Pode ter retorno de combustível ao tanque.

Retorno de combustível

Linha que devolve combustível excedente ao tanque. Ajuda a controlar aquecimento e prevenir bolhas no sistema.

Sonda lambda (sensor de oxigênio)

Sensor que mede oxigênio no escape para indicar riqueza da mistura. Permite correções finas de dosagem nos sistemas fechados.

TPS (Sensor de Posição da Borboleta)

Sensor que informa à ECU o quanto o acelerador está aberto. Melhora a resposta de aceleração e a dosagem em transientes.

Vapor lock (bloqueio de vapor)

Formação de bolhas de vapor no combustível que interrompem o fluxo. Ocorre em altas temperaturas; linhas de retorno e pressão adequada ajudam a evitar.

Válvula de agulha

Peça do carburador controlada pela bóia que abre e fecha a entrada de combustível na cuba. Mantém o nível correto para dosagem.

Venturi

Estreitamento no carburador que aumenta a velocidade do ar e reduz a pressão, aspirando combustível. É o coração do princípio de carburação.

Vazão (de combustível ou ar)

Quantidade que passa por um componente em determinado tempo. Determina quanta mistura chega aos cilindros.

FAQ — Perguntas Frequentes

P: Qual é a diferença prática entre carburação e injeção eletrônica em motores aeronáuticos?

R: Na carburação, o combustível é sugado pelo efeito Venturi e dosado por giclês; já na injeção, bicos pulverizam combustível sob pressão, geralmente controlados por uma ECU. A injeção tende a oferecer partida mais fácil, resposta mais previsível e melhor eficiência, enquanto a carburação é mais simples e de manutenção geralmente mais barata.

P: Por que ainda existem motores aeronáuticos com controle manual de mistura?

R: Porque a densidade do ar muda com altitude e temperatura. Ajustar manualmente a mistura permite otimizar potência, consumo e temperaturas, especialmente em motores sem controle eletrônico completo.

P: Gelo no carburador é um risco real? Como prevenir?

R: Sim. Em ar úmido e com queda de pressão/temperatura no Venturi, o gelo pode se formar e reduzir potência. A prevenção inclui usar aquecimento do ar de admissão (carb heat) conforme checklist e monitorar sintomas como queda de RPM.

P: Motores com injeção também sofrem com gelo?

R: O risco no duto é muito menor porque não há Venturi “molhado” aspirando combustível. Ainda assim, filtros e entradas de ar podem congelar em condições extremas, por isso inspeção e procedimentos continuam essenciais.

P: Quais sensores a ECU usa para dosar combustível?

R: Em geral, sinais de MAP ou MAF, temperatura do ar (IAT), posição da borboleta (TPS) e, quando disponível, sonda lambda. Com esses dados, a ECU corrige a mistura para diferentes regimes e condições.

P: O que é melhor para aeronaves de pequeno porte: carburador ou injeção?

R: Depende do objetivo. Injeção costuma oferecer melhor atomização, altitude-compensation e partida, enquanto o carburador é mais simples e barato. Avaliam-se também certificação, manutenção e disponibilidade de peças.

P: Como a altitude afeta a mistura?

R: Com o ar mais rarefeito, a mesma vazão de combustível resulta numa mistura mais rica. Por isso se “empobrece” (lean) a mistura em altitude para manter desempenho e temperaturas adequadas.

P: O que significa ajustar pela EGT?

R: É usar a temperatura dos gases de escape como referência para achar o ponto de melhor potência ou economia. Os picos de EGT ajudam a identificar mistura ideal para cada fase de voo.

P: Qual a diferença entre injeção indireta e direta?

R: Na indireta, o combustível é injetado no coletor, antes da válvula de admissão. Na direta, vai para dentro da câmara de combustão. A direta permite controle ainda mais preciso, porém é mais complexa.

P: Posso converter um motor carburado para injeção?

R: Existem kits e projetos aprovados para certas aplicações, mas a conversão depende de certificações específicas, compatibilidade e manutenção adequada. Em aviação, é indispensável seguir requisitos regulatórios do motor/aeronave.

P: O que causa detonação e como evitá-la?

R: Mistura inadequada, altas temperaturas/cargas e combustível fora da especificação favorecem a detonação. Ajuste correto de mistura, gerenciamento de potência e arrefecimento adequado ajudam a prevenir.

P: Por que a partida a frio exige mistura mais rica?

R: Combustível evapora menos quando está frio, dificultando a formação de vapor inflamável. Enriquecer temporariamente compensa essa dificuldade de vaporização.