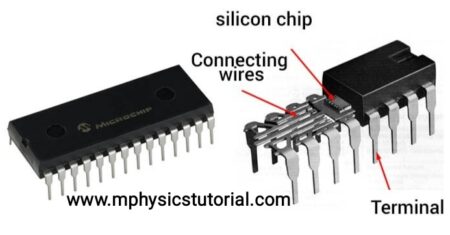

Fios de Alumínio e Terminais

A instalação de fios de alumínio e terminais requer atenção especial para garantir desempenho seguro e confiável, especialmente em ambientes de alta vibração, como aeronaves. Diferentemente do fio de cobre, o alumínio endurece mais rapidamente devido à vibração, o que o torna inadequado para áreas onde o fio está sujeito a movimentos constantes durante a operação. Além disso, fios de alumínio menores que o tamanho AWG 8 não são recomendados, sendo mais comuns em grandes aeronaves para cabos de alta capacidade de distribuição de energia.

Todos os componentes de conexão – terminais, porcas, parafusos e arruelas – devem ser compatíveis com o alumínio para evitar corrosão eletrolítica, um problema comum quando metais diferentes entram em contato. Normalmente, esses componentes são feitos de alumínio ou ligas de alumínio para evitar reações adversas.

Um dos principais desafios do alumínio é sua propensão à oxidação, que aumenta a resistência elétrica nas conexões. Para mitigar isso, é essencial aplicar compostos anticorrosivos, usar grampos e ferramentas de crimpagem específicas, e, em alguns casos, optar por terminais projetados para destruir a camada de óxido durante o processo de crimpagem. Essas técnicas ajudam a garantir um contato elétrico eficiente e seguro. É crucial seguir rigorosamente as práticas adequadas de instalação, incluindo o uso de ferramentas e materiais especializados, para evitar falhas no sistema elétrico.