Sistema de lubrificação de motores a pistão (convencionais)

Os sistemas do tipo cárter seco são comuns em muitos motores convencionais de aeronaves.

Nesse tipo de sistema, o suprimento de óleo é mantido em um tanque separado. Uma bomba de pressão é responsável por circular o óleo através do motor, enquanto as bombas de sucção retornam o óleo ao tanque.

A presença de um tanque de suprimento separado é essencial para evitar complicações que surgiriam se uma grande quantidade de óleo fosse mantida no cárter do motor. Em aeronaves com múltiplos motores, cada motor é abastecido com óleo por meio de seu próprio sistema independente.

Embora a disposição dos sistemas de óleo possa variar entre diferentes aeronaves e as unidades que compõem esses sistemas possam diferir em detalhes de construção, as funções desses sistemas são essencialmente as mesmas. Um estudo detalhado pode esclarecer a operação geral desses sistemas, bem como os requisitos de manutenção de outros sistemas relacionados.

Os principais componentes de um sistema do tipo cárter seco em um motor convencional incluem um tanque de suprimento de óleo, uma bomba de óleo do motor, um radiador de óleo, uma válvula de controle de óleo, um atuador para controle de ar do radiador de óleo, uma válvula de corte na parede de fogo, tubulações necessárias e indicadores de quantidade, pressão e temperatura.

Esses componentes desempenham papéis essenciais na lubrificação e refrigeração adequadas do motor, garantindo seu funcionamento eficiente e confiável.

TANQUE DO ÓLEO

Os tanques de óleo em aeronaves são comumente construídos de liga de alumínio, devido às suas propriedades de leveza e resistência. Esses tanques são geralmente posicionados próximos ao motor e em uma altura suficiente, acima da bomba de óleo, para garantir a alimentação por gravidade.

Essa disposição é essencial para assegurar que o óleo seja fornecido de forma adequada ao motor, sem a necessidade de sistemas de bombeamento adicionais.

A capacidade do tanque de óleo pode variar de acordo com os diferentes tipos de aeronaves, mas geralmente é dimensionada para garantir um suprimento adequado de óleo em relação ao total de combustível fornecido.

Essa capacidade é projetada levando em consideração as necessidades de lubrificação do motor durante o voo, garantindo que haja óleo suficiente para manter o motor funcionando de forma eficiente e segura.

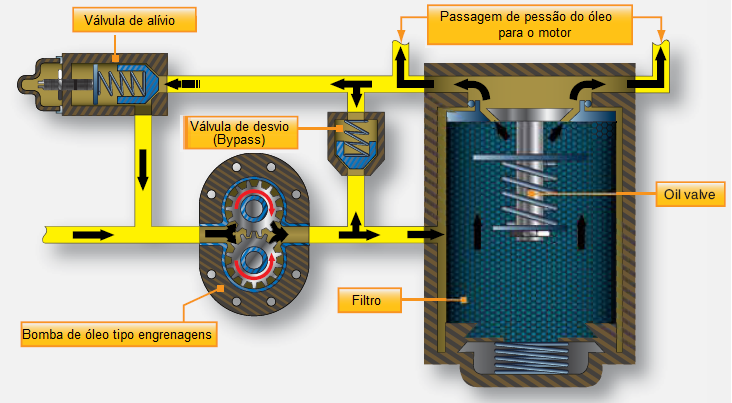

BOMBA DO ÓLEO

A bomba de óleo desempenha um papel fundamental no sistema de lubrificação do motor, sendo responsável por pressurizar, filtrar e regular o óleo que entra no motor. A bomba de óleo é do tipo de descarga positiva, composta por duas engrenagens combinadas que giram dentro de uma caixa. A folga entre os dentes das engrenagens e a caixa é pequena para garantir um bom funcionamento.

A entrada da bomba está localizada na esquerda, enquanto a conexão de descarga está ligada à linha de pressão do sistema do motor. Uma das engrenagens está conectada a um eixo acionador que se estende da caixa da bomba até um eixo de acionamento de acessórios do motor.

Para evitar vazamentos em torno do eixo de acionamento, são utilizados retentores. Quando a engrenagem inferior é girada no sentido anti-horário, a engrenagem acionada gira no sentido horário. Assim que o óleo entra na câmara da engrenagem, ele é coletado pelos dentes da engrenagem, aprisionado entre eles e os lados da câmara, sendo levado pelo lado externo e descarregado na saída de pressão pela tela de passagem de óleo.

O óleo sob pressão flui para o filtro, onde partículas sólidas suspensas são separadas, evitando possíveis danos às partes móveis do motor. O óleo sob pressão abre a válvula unidirecional do filtro, que é fechada por uma leve pressão de mola quando o motor não está em operação, evitando que o óleo retorne por gravidade aos cilindros inferiores de motores radiais.

Válvula de desvio (By-Pass)

A válvula de desvio (By-Pass), localizada entre a saída de pressão da bomba de óleo e o filtro, permite que o óleo não filtrado entre no motor caso o filtro esteja obstruído ou durante uma partida com o motor muito frio.

A pressão de mola na válvula de desvio permite sua abertura antes que a pressão de óleo danifique o filtro. Em situações de óleo frio, a válvula de desvio fornece uma via de baixa resistência em torno do filtro, garantindo que o óleo não filtrado possa suprir lubrificação ao motor. Isso significa que é preferível ter óleo sujo no motor do que não ter nenhuma lubrificação presente, evitando danos e garantindo o funcionamento adequado do motor.

FILTRO

Os filtros de óleo utilizados em motores de aeronaves geralmente se enquadram em três tipos: tela, cuno ou labirinto de ar.

Um filtro tipo tela, com sua construção em parede dupla, oferece uma grande área de filtragem em uma unidade compacta. À medida que o óleo passa pela tela de malha fina, materiais estranhos são removidos e depositados na base da carcaça. Periodicamente, a tampa é removida para limpeza da tela e da carcaça com solvente.

O filtro de óleo do tipo “cuno” possui um cartucho composto por discos e espaçadores. Lâminas limpadoras são posicionadas entre cada par de discos, sendo estacionárias enquanto os discos giram quando o eixo é acionado.

O óleo da bomba passa pelos espaços entre os discos e o cartucho com folga mínima, atravessando o centro da cavidade antes de ir para o motor. Partículas estranhas no óleo são depositadas na superfície externa do cartucho. Quando o cartucho é girado, as lâminas limpadoras removem materiais estranhos dos discos.

Os filtros “cuno” manuais são girados por uma manete externa, enquanto os automáticos possuem um motor hidráulico que gira o cartucho quando o motor está em funcionamento. Além disso, os filtros “cuno” automáticos possuem uma porca de giro manual para girar o cartucho durante inspeções.

Por outro lado, o filtro de labirinto de ar contém telas circulares de malha fina montadas em um eixo. O óleo da bomba circunda as telas, passa por elas e pelo eixo antes de entrar no motor.

Os depósitos de carbono coletados nas telas acabam melhorando a eficiência de filtragem do sistema. Esses diferentes tipos de filtros desempenham um papel crucial na remoção de impurezas do óleo, garantindo a adequada lubrificação e proteção dos componentes do motor de aeronaves.

Válvula de alívio de pressão

Sua função principal é limitar a pressão de óleo a um valor pré-determinado, que varia de acordo com a instalação específica. A pressão de óleo deve ser mantida em um nível adequado para garantir a lubrificação eficaz do motor e de seus acessórios, especialmente em altas rotações e potências.

É crucial que a pressão de óleo não seja excessivamente alta, pois isso poderia resultar em vazamentos e danos ao sistema de óleo. O ajuste da pressão de óleo é realizado removendo uma tampa de proteção, afrouxando a porca cônica e apertando o parafuso de ajuste. Em motores de aeronaves, girar o parafuso no sentido horário aumenta a tensão na mola que mantém a válvula de alívio em sua sede, elevando a pressão de óleo. Por outro lado, girar o parafuso no sentido anti-horário reduz a tensão da mola, diminuindo a pressão.

O procedimento exato para ajustar a pressão de óleo, bem como os fatores que influenciam esse ajuste, estão detalhados nas instruções fornecidas pelo fabricante. É fundamental seguir as orientações específicas do fabricante para garantir que a pressão de óleo seja ajustada corretamente, mantendo assim o funcionamento adequado e seguro do sistema de lubrificação do motor da aeronave.

Indicador de pressão de óleo

Este indicador é essencial para alertar sobre possíveis falhas no motor, como perda de suprimento de óleo, falha da bomba, queima de rolamentos, ruptura de linhas de óleo, entre outras causas que podem ser indicadas pela perda de pressão de óleo.

Um tipo comum de indicador de pressão de óleo utiliza um mecanismo de tubo de Bourdon, que mede a diferença entre a pressão de óleo e a pressão atmosférica da cabine. Este mecanismo é semelhante a outros manômetros do tipo Bourdon, com a diferença de possuir uma restrição dentro da caixa do instrumento ou na conexão que direciona o óleo ao tubo de Bourdon.

Essa restrição tem a função de evitar danos ao indicador causados pela oscilação da bomba, garantindo que o ponteiro não oscile violentamente a cada pulsação de pressão.

O indicador de pressão de óleo geralmente possui uma escala que varia de zero a 200 ou de zero a 300 psi. As marcações na escala de operação são colocadas no vidro ou na face do indicador para indicar um limite seguro de pressão para a instalação específica.

Indicador de temperatura de óleo

Em sistemas de lubrificação de cárter seco, o sensor de temperatura de óleo pode estar localizado em qualquer posição da linha de entrada entre o tanque e o motor.

Por outro lado, em sistemas de óleo para motores de cárter cheio, o sensor de temperatura é posicionado onde é possível sentir a temperatura do óleo após ter passado pelo radiador. Em ambos os casos, o sensor é estrategicamente localizado para medir a temperatura do óleo antes de entrar na seção quente do motor.

Um indicador de temperatura na cabine de comando está conectado ao sensor de temperatura por meio de terminais elétricos, permitindo que a temperatura do óleo seja exibida no indicador. Qualquer falha no sistema de arrefecimento de óleo será refletida como uma leitura anormal no indicador, alertando os pilotos sobre possíveis problemas.

O fluxo de óleo no sistema, conforme mostrado na figura 6-2, pode ser seguido a partir da conexão de saída de óleo do tanque. O óleo deve fluir através de unidades como a válvula de dreno e a válvula de corte da parede de fogo para alcançar o motor.

A válvula de dreno é uma válvula manual de duas posições localizada na parte mais baixa da linha de entrada de óleo para o motor, permitindo uma drenagem completa do tanque e suas linhas de abastecimento. Essas medidas garantem o correto funcionamento do sistema de lubrificação, contribuindo para a eficiência e segurança da operação da aeronave.

Radiador de óleo

O radiador de óleo, possui um formato cilíndrico ou elíptico e é composto por um núcleo dentro de uma camisa de parede dupla. O núcleo é constituído por tubos de cobre ou alumínio, com as extremidades dos tubos formando um padrão hexagonal e agrupando-se em um efeito colmeia.

As pontas dos tubos de cobre são soldadas, enquanto os tubos de alumínio são soldados com latão ou unidos mecanicamente. Os tubos são dispostos de forma que apenas se tocam nas pontas, criando um espaço entre eles ao longo de todo o comprimento. Esse espaço permite que o óleo flua através dos espaços entre os tubos, enquanto o ar de resfriamento passa.

A região entre as camadas interna e externa é conhecida como jaqueta anular ou de desvio. O radiador possui duas vias para o fluxo de óleo. Quando o óleo entra pela tomada de entrada, pode fluir parcialmente ao redor da jaqueta de desvio, entrar no núcleo vindo de baixo e passar pelos espaços entre os tubos antes de sair para o tanque de óleo.

Essa é a rota que o óleo segue quando está quente o suficiente para necessitar de resfriamento. Após passar pelo núcleo, o óleo é direcionado por difusores, que o obrigam a percorrer para frente e para trás várias vezes antes de atingir a saída do núcleo.

Além disso, o óleo pode, ao entrar pela entrada, contornar completamente a jaqueta de desvio em direção à saída, sem passar pelo núcleo. Essa rota de desvio é seguida quando o óleo está frio ou quando o núcleo está obstruído com óleo muito espesso.

Essa configuração do radiador de óleo permite um eficiente resfriamento do óleo, garantindo o adequado funcionamento do sistema de lubrificação do motor da aeronave.

Controles de fluxo de ar

Existem dois métodos comumente utilizados para controlar o fluxo de ar no radiador de óleo: um método emprega janelas instaladas na parte traseira do radiador, enquanto o outro utiliza um “flape” no duto de saída de ar. Em alguns casos, o flape no duto de saída de ar do radiador de óleo pode ser aberto manualmente e fechado por meio de conexões mecânicas fixadas em uma alavanca na cabine de comando. Frequentemente, o flape é operado por um motor elétrico, proporcionando maior praticidade e controle.

Um dos dispositivos mais comuns para o controle automático da temperatura do óleo é o termostato flutuante de controle, que oferece controle automático e manual da temperatura de entrada do óleo. Com esse tipo de controle, a porta de saída de ar do radiador é aberta e fechada automaticamente por um atuador operado eletricamente.

Esse sistema permite ajustar a temperatura do óleo de forma eficiente, garantindo que o motor opere dentro das faixas ideais de temperatura para uma lubrificação adequada e um desempenho otimizado.

Acessórios do motor

Conjunto de componentes acionados pelo motor (como bomba de óleo e geradores) que recebem lubrificação e, em alguns casos, potência mecânica do próprio motor para funcionar corretamente.

Alavanca de controle (cabine)

Comando na cabine que permite ao piloto abrir ou fechar mecanismos que regulam o fluxo de ar no radiador de óleo, auxiliando no controle da temperatura do óleo.

Alimentação por gravidade

Posicionamento do tanque de óleo acima da bomba para que o óleo escoe naturalmente até a entrada da bomba, garantindo suprimento contínuo mesmo antes de a pressão ser estabelecida.

By-pass (Válvula de desvio)

Dispositivo que permite que o óleo contorne o filtro quando ele está obstruído ou o óleo está muito frio/viscoso, priorizando a lubrificação do motor mesmo sem filtragem naquele momento.

Cárter (cheio)

Configuração em que o óleo de lubrificação fica armazenado no próprio cárter do motor; o sensor de temperatura costuma medir o óleo após a passagem pelo radiador.

Cárter (seco)

Configuração em que o óleo é armazenado em um tanque separado do motor; bombas de sucção retornam o óleo do cárter ao tanque, e a bomba de pressão envia óleo ao motor.

Capacidade do tanque de óleo

Volume projetado para garantir quantidade suficiente de óleo para todo o voo, considerando consumo e condições de operação, mantendo lubrificação eficiente e segura.

Difusores (do radiador de óleo)

Elementos internos que direcionam o fluxo do óleo através do núcleo do radiador, aumentando o caminho percorrido e a troca térmica com o ar de resfriamento.

Dreno (Válvula de dreno)

Válvula manual localizada no ponto mais baixo da linha de alimentação de óleo, usada para escoar completamente o tanque e as linhas durante manutenção.

Engrenagens da bomba de óleo

Par de engrenagens de deslocamento positivo que aprisionam e transportam o óleo da entrada para a saída da bomba, gerando fluxo e pressão no sistema.

Filtro de labirinto de ar

Tipo de filtro com várias telas de malha fina em série; as partículas ficam retidas nas superfícies e, com o tempo, depósitos podem aumentar a eficiência de filtragem.

Filtro de óleo (função)

Conjunto que remove partículas do óleo pressurizado antes de ele entrar nas partes móveis do motor, protegendo superfícies e rolamentos contra desgaste.

Filtro tipo cuno

Filtro com cartucho composto por discos e espaçadores; lâminas limpadoras retiram sujidades da superfície dos discos quando o cartucho é girado (manual ou automaticamente).

Filtro tipo tela

Filtro compacto de grande área filtrante que utiliza malha fina para reter contaminantes; a tela e a carcaça são limpas periodicamente com solvente.

Flape do duto (radiador de óleo)

Superfície móvel instalada no duto de saída de ar do radiador que aumenta ou reduz a passagem de ar, controlando o resfriamento do óleo.

Indicador de pressão de óleo

Instrumento no painel que mostra a pressão do óleo no sistema; quedas ou oscilações anormais podem indicar falha de bomba, perda de óleo ou ruptura de linhas.

Indicador de temperatura de óleo

Instrumento no painel que exibe a temperatura do óleo medida por um sensor no sistema; leituras fora da faixa normal alertam para problemas de resfriamento.

Jaqueta anular (de desvio)

Câmara ao redor do núcleo do radiador que permite ao óleo contornar o núcleo quando está frio ou quando há obstrução, reduzindo a resistência ao fluxo.

Linhas/Tubulações de óleo

Conjunto de tubos que conduzem o óleo entre tanque, bombas, filtros, radiador e motor; devem suportar pressão, temperatura e vibração sem vazamentos.

Manômetro tipo Bourdon

Mecanismo usado em indicadores de pressão; um tubo curvo deforma com a pressão interna e move o ponteiro, permitindo a leitura da pressão de óleo.

Manutenção do sistema de óleo

Rotinas que incluem inspeções de vazamentos, limpeza/substituição de filtros, verificação de pressões/temperaturas e ajuste das válvulas conforme instruções do fabricante.

Motor elétrico (acionamento)

Atuador elétrico que pode abrir/fechar o flape ou janelas do radiador automaticamente, mantendo a temperatura do óleo dentro da faixa ideal.

Motores radiais (particularidade)

Em motores de configuração radial, válvulas unidirecionais e restrições são usadas para evitar retorno de óleo por gravidade e proteger cilindros inferiores na parada.

Núcleo do radiador de óleo

Conjunto de tubos de cobre ou alumínio, muitas vezes em padrão colmeia, por onde o óleo troca calor com o ar que passa externamente.

Pressão atmosférica (referência)

Pressão de cabine usada como referência pelo manômetro; o indicador mede a diferença entre a pressão do óleo e a pressão ambiente.

Pressão de óleo (ajuste)

Valor regulado pela válvula de alívio; ajustes aumentam ou reduzem a tensão da mola da válvula para manter a pressão dentro dos limites especificados.

Radiador de óleo

Trocador de calor que remove calor do óleo; pode ter formato cilíndrico ou elíptico e trabalha com controle de fluxo de ar para regular a temperatura.

Resfriamento do óleo (controle de ar)

Processo de troca térmica no radiador; o ar de resfriamento é regulado por janelas traseiras ou flape no duto, manualmente ou por atuadores elétricos.

Retentores (vedações)

Selos usados no eixo da bomba para evitar vazamentos de óleo no ponto de acionamento mecânico.

Sensor de temperatura de óleo

Dispositivo que converte a temperatura do óleo em sinal para o indicador; sua posição muda conforme o tipo de sistema (cárter seco ou cheio).

Sistema de cárter seco

Sistema em que o óleo é armazenado em tanque separado; bomba de pressão envia óleo ao motor, bombas de sucção retornam o óleo ao tanque.

Sistema de lubrificação

Conjunto de componentes que armazena, filtra, pressuriza, distribui e resfria o óleo, garantindo a formação de filme lubrificante e a retirada de calor das peças móveis.

Tanque de óleo

Reservatório, geralmente em liga de alumínio, instalado próximo ao motor e em altura suficiente para alimentação por gravidade da bomba.

Termostato flutuante (controle)

Dispositivo de controle automático de temperatura do óleo que atua sobre a abertura/fechamento do caminho de ar no radiador via atuador.

Válvula de alívio de pressão

Dispositivo que limita a pressão máxima do óleo; evita sobrepressão que poderia causar vazamentos ou danos ao sistema.

Válvula de controle de óleo

Componente que regula a passagem do óleo em diferentes trechos do sistema, auxiliando no gerenciamento do fluxo e da temperatura.

Válvula de corte (parede de fogo)

Válvula instalada na antepara corta-fogo que permite interromper rapidamente o fluxo de óleo para o motor em situações de emergência.

Válvula unidirecional (no filtro)

Válvula que impede o retorno do óleo ao desligar o motor, mantendo o sistema pressurizado e evitando escoamento por gravidade para áreas indesejadas.

FAQ

P: Qual é a principal diferença entre sistemas de cárter seco e cárter cheio?

R: No cárter seco, o óleo fica em um tanque separado e bombas de sucção retornam o óleo do motor ao tanque; no cárter cheio, o óleo permanece no cárter do motor. Isso influencia a posição do sensor de temperatura e a maneira como o óleo é distribuído e resfriado.

P: Por que usar um tanque de óleo separado em motores aeronáuticos?

R: O tanque separado evita problemas de manter grande volume de óleo no cárter, melhora a gestão térmica, facilita manutenção e garante alimentação estável de óleo em diferentes atitudes de voo.

P: Como a bomba de óleo de engrenagens gera pressão?

R: As engrenagens aprisionam o óleo entre os dentes e a carcaça, transportando-o da entrada para a saída. Esse deslocamento positivo cria fluxo contínuo e eleva a pressão para alimentar o motor.

P: O que acontece se o filtro de óleo entupir?

R: A válvula by-pass abre e permite que o óleo contorne o filtro para manter a lubrificação. É melhor ter óleo não filtrado por curto período do que interromper a lubrificação e danificar o motor.

P: Para que serve a válvula de alívio de pressão e como é ajustada?

R: Ela limita a pressão máxima do óleo. O ajuste é feito aumentando ou diminuindo a tensão da mola interna, seguindo rigorosamente as instruções do fabricante para manter a pressão dentro da faixa especificada.

P: Onde fica o sensor de temperatura do óleo em cada sistema?

R: Em cárter seco, normalmente na linha de alimentação entre o tanque e o motor. Em cárter cheio, em ponto onde se mede o óleo após o radiador, antes de retornar às partes quentes do motor.

P: Como o radiador de óleo controla a temperatura?

R: O óleo passa por um núcleo de tubos onde troca calor com o ar. Janelas traseiras ou um flape no duto de saída regulam o fluxo de ar; esses dispositivos podem ser acionados manualmente ou por motor elétrico.

P: Leituras baixas de pressão de óleo indicam sempre falta de óleo?

R: Não necessariamente. Podem indicar falha de bomba, ruptura de linha, vazamento, óleo muito quente/viscoso inadequado ou até problema no indicador. A causa deve ser diagnosticada imediatamente.

P: Por que há válvula de corte na parede de fogo?

R: Para interromper o fluxo de óleo ao motor em emergências, reduzindo risco de incêndio e permitindo isolar o sistema durante procedimentos de segurança.

P: O que o piloto deve observar nos instrumentos de óleo durante o voo?

R: A pressão deve permanecer dentro da faixa marcada no indicador e a temperatura em valores normais. Oscilações bruscas ou leituras fora da faixa exigem ações conforme o manual de operação.

P: O by-pass pode ser usado continuamente?

R: Não. Ele é um recurso de proteção temporária. Operar com by-pass aberto por entupimento exige manutenção imediata do filtro para restabelecer a filtragem normal.

P: Quais cuidados de manutenção prolongam a vida do sistema de lubrificação?

R: Verificar vazamentos, manter níveis corretos, limpar/substituir filtros nos prazos, inspecionar retentores e tubulações, e confirmar ajustes de pressão e funcionamento do radiador conforme as instruções do fabricante.