Componentes do Motor a Pistão Aeronáutico

Com uma variedade de modelos e tipos, cada um com suas características específicas, é essencial compreender os principais componentes que constituem esses motores, especialmente os resfriados a ar, que são predominantes na aviação.

Neste post, exploraremos detalhadamente os principais componentes do motor, iniciando pelo cilindro e o cárter, passando por outras partes fundamentais como pistão, biela, eixo de manivelas e sistema de comando de válvulas. Vamos examinar como cada peça funciona e contribui para o desempenho geral do motor.

Componentes do Motor a pistão

Os cilindros e o cárter são componentes essenciais de um motor aeronáutico, especialmente nos motores resfriados a ar, que são amplamente utilizados na aviação.

Os cilindros são responsáveis por fornecer a câmara de combustão onde ocorre a queima e expansão dos gases. Eles abrigam o pistão e a biela, sendo fundamentais para a geração de potência no motor. No caso dos motores refrigerados a ar, as aletas nos cilindros aumentam a área de contato com o fluxo de ar, permitindo uma troca de calor mais eficiente e, consequentemente, um melhor resfriamento do motor.

Já o cárter é a base estrutural do motor, onde são acomodados diversos mecanismos, como os rolamentos que suportam o eixo de manivelas. Além disso, o cárter sustenta os conjuntos de cilindros, fornece um reservatório para o óleo de lubrificação e fixa o motor à estrutura da aeronave. É essencial que o cárter seja rígido o suficiente para resistir às forças e vibrações durante a operação do motor, garantindo o alinhamento adequado do eixo de manivelas e dos rolamentos.

Cabeça do Cilindro

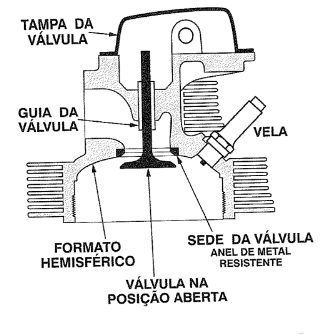

A cabeça do cilindro desempenha um papel crucial no funcionamento do motor aeronáutico. Geralmente fabricada em liga de alumínio devido à sua leveza e excelente condutividade térmica, a cabeça do cilindro é o local onde são montadas as válvulas e as velas de ignição. Esses componentes são essenciais para o controle do fluxo de ar e combustível na câmara de combustão, bem como para a ignição da mistura ar/combustível.

Externamente, a cabeça do cilindro é envolvida por aletas de resfriamento, que permitem uma dissipação eficiente do calor gerado durante o processo de combustão. Essas aletas aumentam a área de superfície da cabeça do cilindro em contato com o ar, facilitando a troca de calor e contribuindo para manter a temperatura do motor dentro dos limites ideais de funcionamento.

Internamente, a forma da câmara de combustão na cabeça do cilindro é geralmente hemisférica, o que ajuda a melhorar a eficiência da combustão. Essa forma permite uma queima mais completa da mistura ar/combustível, resultando em maior potência e menor emissão de poluentes. No entanto, em motores mais antigos, a cabeça do cilindro pode ter um formato plano ou cônico, que também são eficazes, mas menos otimizados em termos de desempenho em comparação com a forma hemisférica.

Pistão ou Êmbolo

O pistão é uma peça fundamental no motor aeronáutico, sendo geralmente fabricado em liga de alumínio devido à sua leveza e resistência. Ele desempenha um papel crucial no processo de combustão e movimento do motor.

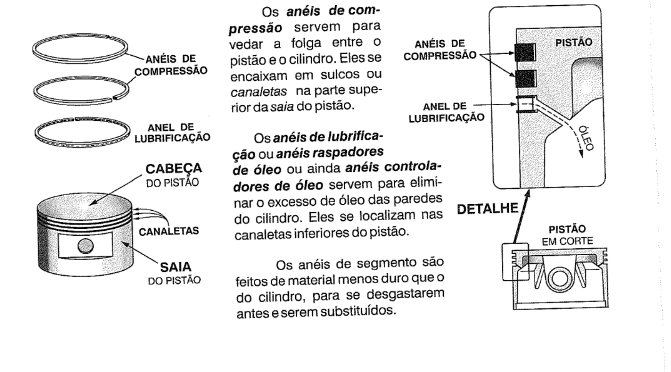

Uma pequena folga é mantida entre o pistão e o cilindro para permitir um movimento suave e livre, além de compensar a dilatação térmica que ocorre devido ao calor gerado durante a operação do motor. Essa folga é essencial para evitar o travamento do pistão e garantir um funcionamento adequado do motor.

Os anéis de segmento, que podem ser de compressão ou de lubrificação, são peças-chave no pistão. Os anéis de compressão são responsáveis por vedar a folga entre o pistão e o cilindro, evitando o vazamento de gases durante a combustão e garantindo a eficiência do processo. Geralmente, são utilizados dois anéis de compressão para garantir uma vedação adequada.

Já os anéis de lubrificação têm a função de regular a quantidade de óleo nas paredes do cilindro. Eles ajudam a eliminar o excesso de óleo, evitando que ele entre na câmara de combustão e seja queimado, o que poderia causar acúmulo de carbono e problemas de funcionamento no motor.

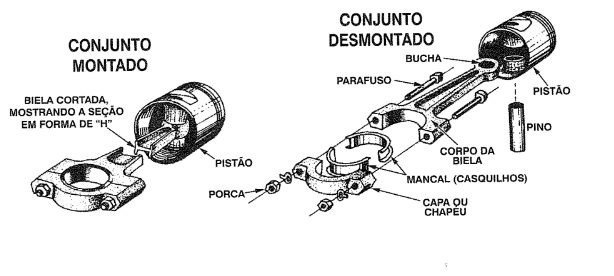

Biela

A biela é de fato uma peça essencial no motor aeronáutico, responsável por conectar o pistão ao eixo de manivelas e transmitir a força gerada pela expansão dos gases durante a combustão. Feita de aço resistente, a biela é projetada para suportar cargas elevadas e resistir às forças de inércia geradas pelo movimento do pistão.

A biela é composta por várias partes, sendo o corpo uma das principais. Esse corpo da biela possui uma seção em forma de I ou H, o que contribui para a máxima resistência da peça com o mínimo de massa possível. Essa configuração em forma de I ou H é projetada para garantir que a biela seja capaz de suportar as cargas de compressão e tração sem comprometer a leveza e eficiência do motor.

Além disso, a seção em forma de I ou H da biela também contribui para a rigidez e estabilidade da peça, garantindo que ela seja capaz de transmitir a força do pistão para o eixo de manivelas de forma eficaz. Essa geometria é fundamental para garantir o bom funcionamento do motor e a durabilidade da biela ao longo do tempo de operação.

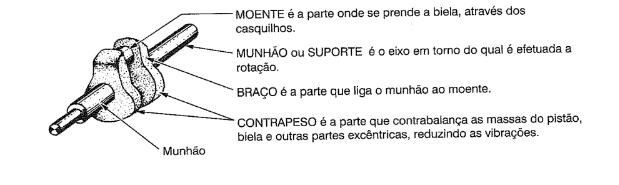

Eixo de Manivelas ou Virabrequim

O eixo de manivelas é uma peça giratória fundamental no motor aeronáutico, responsável por receber a força gerada pelo pistão através da biela e transformá-la em movimento rotativo. Sua principal função é converter o movimento alternativo do pistão em movimento rotativo, que é essencial para acionar a hélice da aeronave.

Quando o pistão se move para cima e para baixo no cilindro, a força gerada pela expansão dos gases é transmitida para o eixo de manivelas através da biela. O eixo de manivelas, por sua vez, gira em torno de seu eixo central, transformando o movimento linear do pistão em um movimento rotativo contínuo.

Essa rotação do eixo de manivelas é então transmitida para a hélice da aeronave, proporcionando a força necessária para impulsionar a aeronave para a frente. Portanto, o eixo de manivelas desempenha um papel crucial na operação do motor aeronáutico, sendo responsável por transformar a energia gerada pela combustão em movimento rotativo para acionar a hélice.

Possui diversas partes:

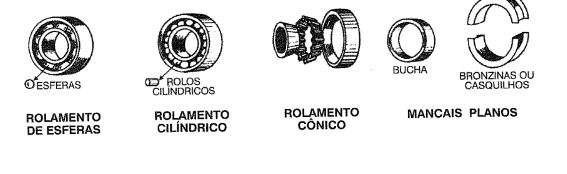

Mancais

Os mancais desempenham um papel crucial no motor aeronáutico, pois são responsáveis por apoiar e permitir o movimento das partes móveis com o mínimo de atrito. Eles são essenciais para garantir o funcionamento suave e eficiente do motor, reduzindo o desgaste e prolongando a vida útil das peças móveis.

Existem diferentes tipos de mancais utilizados em motores aeronáuticos, como bronzinas ou casquilhos, buchas e diversos tipos de rolamentos, como os de esferas, cilíndricos e cônicos. Cada tipo de mancal possui características específicas que determinam sua aplicação e desempenho no motor.

As bronzinas ou casquilhos são componentes comumente utilizados em mancais lisos, sendo fabricados em materiais como bronze ou metal branco. Eles são projetados para suportar cargas radiais e proporcionar uma superfície de baixo atrito para o movimento das peças móveis.

As buchas são mancais simples e compactos, geralmente feitos de materiais como bronze impregnado com óleo. Elas são amplamente utilizadas para apoiar e guiar os eixos de acessórios, proporcionando uma superfície de baixo atrito e facilitando o movimento das peças.

Já os rolamentos, como os de esferas, cilíndricos e cônicos, são utilizados em aplicações onde é necessário suportar cargas radiais e axiais. Eles são compostos por canais ranhurados, conjuntos de esferas ou rolos e retentores, proporcionando uma operação suave e eficiente, com baixo atrito e desgaste.

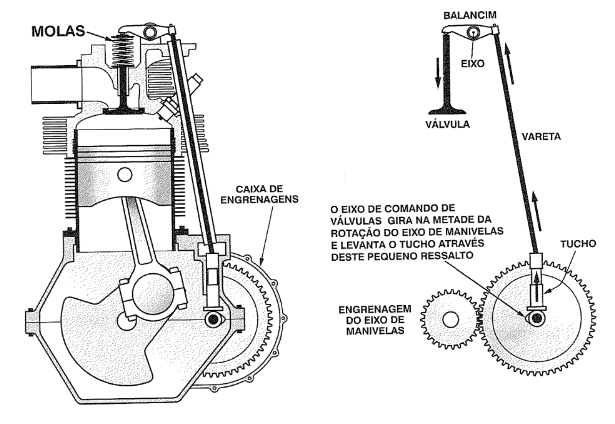

Sistema de Comando de Válvulas

O sistema de comando de válvulas desempenha um papel crucial no funcionamento do motor aeronáutico, sendo responsável por controlar a abertura e fechamento das válvulas de admissão e escape. Este sistema é composto por diversos componentes, incluindo o eixo de comando de válvulas, tucho, vareta, balancim e a própria válvula.

O eixo de comando de válvulas é responsável por acionar o movimento de abertura e fechamento das válvulas. Ele é sincronizado com o movimento do pistão para garantir a correta admissão de ar/combustível e a exaustão dos gases queimados.

O tucho é o componente que faz contato direto com o eixo de comando de válvulas e transmite o movimento para a vareta. O tucho pode ser mecânico, onde há um contato físico entre as peças, ou hidráulico, onde há um sistema de fluido interno que compensa automaticamente a folga.

A vareta é responsável por transmitir o movimento do tucho para o balancim, que por sua vez atua diretamente na válvula, abrindo-a ou fechando-a conforme necessário para o ciclo de admissão e escape.

Por fim, o fechamento das válvulas é realizado pelas molas de válvulas, que garantem o retorno das válvulas à posição fechada após o acionamento do sistema de comando. As molas de válvulas são projetadas para suportar as altas temperaturas e pressões do motor, garantindo um funcionamento confiável e durável do sistema de válvulas.

Válvulas

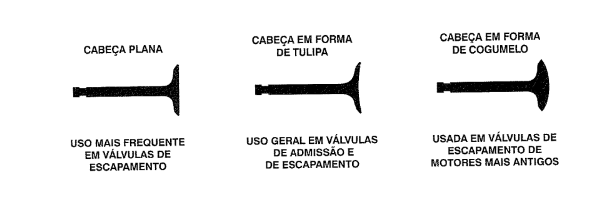

As válvulas são componentes essenciais no sistema de admissão e escape do motor aeronáutico. Elas são compostas por uma haste cilíndrica e uma parte alargada denominada cabeça, que geralmente possui um formato cônico para garantir um melhor assentamento na sede da válvula.

No caso das válvulas de escape, é comum encontrá-las ocas e parcialmente preenchidas com sódio. Esse preenchimento com sódio tem como objetivo auxiliar na dissipação de calor gerado durante o funcionamento do motor. O sódio é um excelente condutor de calor e, quando a válvula está em operação, o movimento alternativo faz com que o sódio líquido circule dentro da válvula, transferindo o calor da cabeça da válvula para a haste.

Essa transferência de calor para o sódio líquido ajuda a reduzir a temperatura da válvula, permitindo que o calor seja dissipado de forma mais eficiente. Isso é especialmente importante nas válvulas de escape, que trabalham em temperaturas bastante elevadas devido aos gases quentes que passam por elas durante o processo de exaustão.

Berço do Motor

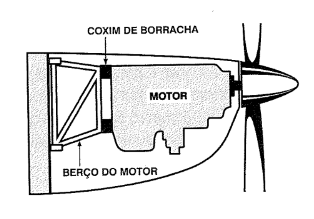

O berço do motor é uma estrutura fundamental no motor aeronáutico, sendo responsável por fixar o motor à fuselagem da aeronave. Geralmente, o berço do motor é construído em treliça de tubos de aço, o que proporciona uma combinação ideal de resistência e leveza para suportar as forças de tração e torque geradas durante o funcionamento do motor.

Os pontos de fixação no berço do motor são especialmente projetados para garantir uma conexão segura entre o motor e a estrutura da aeronave. Para absorver as vibrações e impactos gerados pelo funcionamento do motor, são utilizados coxins de borracha nos pontos de fixação. Esses coxins atuam como amortecedores, reduzindo a transmissão de vibrações indesejadas para a estrutura da aeronave e contribuindo para um funcionamento mais suave e estável.

Além disso, a escolha de materiais como aço em treliça e a utilização de coxins de borracha nos pontos de fixação do berço do motor também contribuem para minimizar o ruído e a vibração transmitidos para a estrutura da aeronave, proporcionando um ambiente mais confortável para os ocupantes e reduzindo o desgaste dos componentes do motor e da aeronave.

Materiais e Tratamentos Contra Atrito

Os processos de endurecimento superficial, como a cementação, nitretação e cromagem, são amplamente utilizados na indústria aeronáutica para reduzir o desgaste das superfícies de aço e melhorar a resistência ao atrito em diversas partes do motor.

A cementação é um processo em que a superfície do metal é quimicamente alterada pela introdução de carbono, criando uma camada endurecida que melhora a resistência ao desgaste. Essa camada de carbono endurecido é ideal para peças que estão sujeitas a altas cargas e atrito, prolongando a vida útil e melhorando a performance do motor.

Já a nitretação é um processo semelhante à cementação, mas em vez de carbono, é introduzido nitrogênio na superfície do metal. Isso cria uma camada de nitreto que aumenta a dureza e a resistência ao desgaste das peças, proporcionando uma proteção eficaz contra o atrito e a corrosão.

Por fim, a cromagem é um processo em que uma camada de cromo é depositada na superfície do metal, criando uma barreira protetora contra o desgaste e a corrosão. O cromo é um material resistente e durável, que melhora significativamente a resistência ao atrito e prolonga a vida útil das peças do motor.

Motores Multicilíndricos

Os motores multicilíndricos são comuns na aviação devido à sua capacidade de proporcionar um funcionamento mais suave e eficiente. A presença de vários cilindros em um motor multicilíndrico permite uma distribuição mais uniforme da força de combustão, resultando em menor vibração e maior equilíbrio durante o funcionamento.

Existem diversas configurações de cilindros em motores multicilíndricos, cada uma com suas características e vantagens específicas. Alguns exemplos incluem:

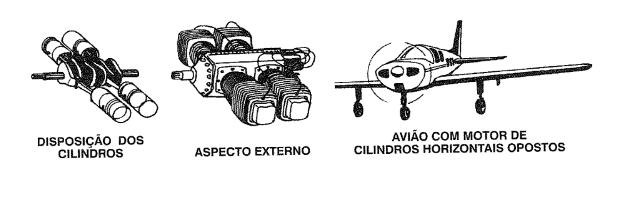

Motores com cilindros horizontais opostos: Nesta configuração, os cilindros são dispostos horizontalmente, com um cilindro em posição oposta ao outro. Essa disposição contribui para uma operação suave e equilibrada, reduzindo as vibrações e melhorando a eficiência do motor.

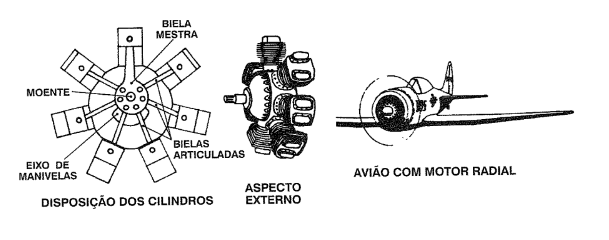

Motores radiais: Neste tipo de configuração, os cilindros são dispostos ao redor do eixo de manivelas, formando um arranjo radial. Os motores radiais são conhecidos por sua robustez, confiabilidade e capacidade de lidar com altas potências. A disposição dos cilindros em círculo contribui para um funcionamento suave e uma distribuição uniforme da força de combustão.

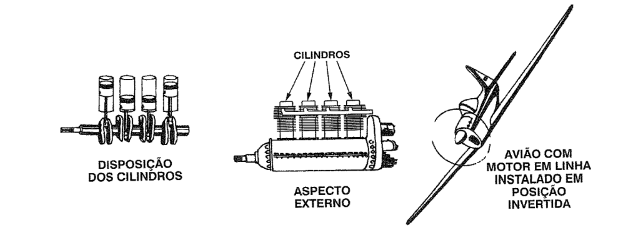

Motores com cilindros em linha: Nesta configuração, todos os cilindros são dispostos em linha acima ou abaixo do eixo de manivelas. Os motores em linha são conhecidos por sua simplicidade, eficiência e facilidade de manutenção. Eles são amplamente utilizados em diversas aeronaves devido à sua confiabilidade e desempenho consistente.

Cada configuração de cilindros em motores multicilíndricos apresenta vantagens específicas em termos de desempenho, suavidade de funcionamento e eficiência. A escolha da configuração mais adequada depende das necessidades e requisitos específicos de cada aplicação, levando em consideração fatores como potência, peso, espaço disponível e características de operação da aeronave.

Motores com Cilindros Horizontais Opostos

Os motores com cilindros horizontais opostos são uma configuração comum em aviões leves devido às suas características vantajosas. Nesse tipo de motor, os cilindros são dispostos horizontalmente, com um cilindro em posição oposta ao outro, formando uma configuração em que os pistões se movem em direções opostas.

Essa configuração é conhecida por sua compacidade, o que a torna ideal para aeronaves leves, onde o espaço é limitado. Além disso, os motores com cilindros horizontais opostos são relativamente simples em termos de projeto e manutenção, o que contribui para reduzir os custos de operação e manutenção.

Geralmente, esses motores são fabricados com quatro ou seis cilindros, proporcionando uma potência adequada para aeronaves leves. A disposição dos cilindros em linha oposta contribui para um funcionamento suave e equilibrado, reduzindo as vibrações e melhorando a eficiência do motor.

Outra vantagem dos motores com cilindros horizontais opostos é a boa refrigeração proporcionada pela disposição dos cilindros, o que ajuda a manter a temperatura do motor dentro dos limites ideais de funcionamento. Isso é especialmente importante em aeronaves leves, onde o controle da temperatura do motor é essencial para o desempenho e a durabilidade.

Motores Radiais

Nos motores radiais, os cilindros são dispostos radialmente em torno do eixo de manivelas, formando um agrupamento em estrela. Essa configuração é preferida para motores com sete ou mais cilindros devido às suas características e vantagens específicas.

Uma das principais razões para a preferência dos motores radiais em configurações com sete ou mais cilindros é a capacidade de acomodar um grande número de cilindros de forma compacta. A disposição radial dos cilindros permite que eles sejam agrupados em torno do eixo de manivelas, ocupando menos espaço em comparação com outras configurações, como os motores em linha ou em V.

Além disso, a configuração radial proporciona uma distribuição uniforme da força de combustão, resultando em um funcionamento suave e equilibrado do motor. A disposição dos cilindros em estrela contribui para uma melhor refrigeração, pois permite uma exposição mais eficiente das superfícies de resfriamento aos fluxos de ar.

Outra vantagem dos motores radiais com sete ou mais cilindros é a capacidade de gerar potências mais elevadas devido ao maior número de cilindros. Isso os torna ideais para aplicações que requerem alta potência, como em aeronaves de grande porte ou em situações em que é necessária uma potência adicional.

Motores com Cilindros em Linha

Os motores com cilindros em linha são caracterizados pela disposição dos cilindros em uma fila, seja acima ou abaixo do eixo de manivelas. Essa configuração resulta em uma pequena área frontal, o que é vantajoso para a instalação em aeronaves monomotoras e bimotores, pois contribui para uma melhor aerodinâmica e menor arrasto.

No entanto, essa configuração também apresenta desafios específicos que precisam ser considerados. Um dos desafios é a perda de rigidez do eixo de manivelas. Como os cilindros estão dispostos em linha, o eixo de manivelas pode ficar mais suscetível a flexões e torções devido à distribuição linear das forças de combustão. Isso pode resultar em uma menor rigidez estrutural do eixo de manivelas, o que pode afetar a estabilidade e durabilidade do motor.

Além disso, a configuração com cilindros em linha pode levar ao aumento do peso total do motor. Isso ocorre devido à necessidade de um eixo de manivelas mais longo para acomodar todos os cilindros em linha, o que pode resultar em um aumento do peso e da massa rotativa do motor. O aumento do peso pode impactar o desempenho geral da aeronave, especialmente em termos de eficiência e consumo de combustível.

Apesar dos desafios, os motores com cilindros em linha continuam sendo amplamente utilizados devido às suas vantagens em termos de aerodinâmica e espaço. Com o avanço da tecnologia e dos materiais, é possível desenvolver soluções para mitigar os desafios associados a essa configuração, garantindo um equilíbrio entre desempenho, eficiência e peso do motor.

Compreender os componentes de um motor aeronáutico é fundamental para qualquer profissional ou entusiasta da aviação. Cada peça, desde o cilindro até o sistema de comando de válvulas, desempenha um papel vital na eficiência e segurança do motor. O conhecimento detalhado sobre esses componentes não só ajuda na manutenção e operação dos motores, mas também na inovação e desenvolvimento de tecnologias mais avançadas.

Ao aprofundar-se nesses detalhes, estamos mais preparados para enfrentar os desafios da aviação moderna e garantir que nossos motores continuem a operar de maneira segura e eficiente.

Funcionamento Básico de um motor a pistão

O funcionamento de um motor de quatro tempos é um processo complexo que envolve a interação de diversos componentes, sendo a vela de ignição e as válvulas de admissão e escape elementos cruciais para o seu desempenho.

A vela de ignição desempenha um papel vital ao gerar a centelha elétrica necessária para inflamar a mistura de ar e combustível dentro do cilindro. Essa ignição é fundamental para iniciar o processo de combustão, que ocorre no momento exato do ciclo do motor, especificamente no final da fase de compressão.

A eficiência da vela de ignição é determinante para o funcionamento do motor, pois uma ignição inadequada pode resultar em perda de potência, aumento de emissões e até mesmo falhas no motor.

As válvulas, por sua vez, são essenciais para o controle do fluxo de gases dentro do motor. A válvula de admissão abre durante o ciclo de admissão, permitindo que a mistura de ar e combustível entre na câmara de combustão. Essa entrada é crucial para garantir que a quantidade correta de mistura esteja disponível para a combustão. Após a ignição e a combustão da mistura, a válvula de escape se abre durante o ciclo de exaustão, permitindo que os gases resultantes da combustão sejam expelidos para fora do cilindro.

O funcionamento sincronizado dessas válvulas é garantido pelo mecanismo de comando de válvulas, que pode incluir componentes como cames, balancins e molas. Esse mecanismo assegura que as válvulas abram e fechem nos momentos apropriados, em perfeita harmonia com o movimento do pistão. Essa sincronização é crucial para a eficiência do motor, pois garante que cada fase do ciclo de operação ocorra de maneira ordenada e eficaz, maximizando a potência gerada e minimizando desperdícios.

Em resumo, a vela de ignição e as válvulas de admissão e escape são componentes fundamentais no funcionamento de um motor de quatro tempos. A interação eficiente entre esses elementos, mediada pelo mecanismo de comando de válvulas, é essencial para o desempenho e a confiabilidade do motor, refletindo diretamente na eficiência do funcionamento da aeronave.

Aletas de resfriamento – Pequenas “barbatanas” na parte externa do cilindro e da cabeça do cilindro que aumentam a área de contato com o ar, melhorando a dissipação de calor em motores refrigerados a ar.

Anéis de segmento – Conjunto de anéis instalados no pistão. Os de compressão vedam a câmara e evitam a fuga de gases; os de lubrificação controlam a película de óleo nas paredes do cilindro.

Atrito – Resistência ao movimento entre superfícies em contato. No motor, é reduzido por mancais, rolamentos e pela lubrificação adequada para diminuir desgaste e aquecimento.

Berço do motor – Estrutura que fixa o motor à fuselagem. Normalmente em treliça de tubos de aço, utiliza coxins de borracha para absorver vibrações e ruídos.

Biela – Barra que liga o pistão ao eixo de manivelas (virabrequim), transmitindo a força da combustão. Possui seção em “I” ou “H” para oferecer alta resistência com baixa massa.

Cabeça do cilindro – Parte superior do cilindro onde ficam válvulas e velas de ignição. Geralmente em liga de alumínio, possui aletas de resfriamento e abriga a câmara de combustão.

Câmara de combustão – Volume no topo do cilindro onde a mistura ar–combustível inflama. O formato hemisférico favorece a queima completa e eficiente.

Cárter – Carcaça estrutural do motor. Acomoda rolamentos do virabrequim, sustenta cilindros, serve de reservatório de óleo e fixa o conjunto à aeronave.

Ciclo de quatro tempos – Sequência de admissão, compressão, combustão (potência) e escape. Ocorre de forma sincronizada pelo comando de válvulas e pela ignição.

Cilindro – Camisa onde o pistão se movimenta. Abriga a câmara de combustão e, nos motores a ar, recebe aletas para melhorar o resfriamento.

Coxins de borracha – Elementos elásticos entre berço do motor e estrutura da aeronave, usados para isolar vibrações e reduzir ruídos.

Dilatação térmica – Aumento de dimensões por aquecimento. A folga controlada entre pistão e cilindro compensa esse efeito e evita travamentos.

Eixo de manivelas (virabrequim) – Eixo que transforma o movimento alternado do pistão em rotação contínua, transmitindo torque para acionar a hélice.

Hélice – Dispositivo propulsor acionado pelo virabrequim. Converte potência rotativa em empuxo para deslocar a aeronave.

Mancais – Apoios que sustentam e permitem o giro de eixos com mínimo atrito. Mantêm alinhamento e reduzem desgaste das partes móveis.

Mecanismo de comando de válvulas – Conjunto (cames, balancins, molas e hastes) que abre e fecha as válvulas nos instantes corretos do ciclo do motor.

Motores com cilindros horizontais opostos – Configuração em que os cilindros ficam em lados opostos. Tende a ser mais equilibrada e com vibração reduzida.

Motores em linha – Cilindros em uma única fileira. Oferecem menor área frontal (ajudando a aerodinâmica), mas podem exigir virabrequim mais longo, com possível perda de rigidez e aumento de peso.

Pistão – Êmbolo, geralmente de liga de alumínio, que recebe o empurrão da combustão. Possui folga controlada e abriga os anéis de segmento.

Resfriamento a ar – Sistema que utiliza o fluxo de ar e as aletas para retirar calor dos cilindros e da cabeça do cilindro, mantendo a temperatura de operação.

Rolamentos – Elementos no cárter que suportam o virabrequim e outras partes girantes, reduzindo atrito e mantendo alinhamento.

Sódio (nas válvulas de escape) – Material inserido oco dentro da válvula de escape; liquefaz em operação e transporta calor da cabeça para a haste, melhorando a dissipação térmica.

Temperatura de operação – Faixa de temperatura ideal para eficiência e durabilidade do motor, mantida por resfriamento adequado, folgas corretas e materiais apropriados.

Torque – Esforço de torção gerado no virabrequim pela força aplicada pelo pistão. É a “força de giro” que movimenta a hélice.

Válvula de admissão – Componente que controla a entrada da mistura ar–combustível na câmara de combustão durante o tempo de admissão.

Válvula de escape – Componente que libera os gases queimados após a combustão. Pode ser oca e parcialmente preenchida com sódio para melhorar a dissipação de calor.

Vela de ignição – Dispositivo que gera a centelha para iniciar a combustão no final da fase de compressão.

Virabrequim – Ver “Eixo de manivelas (virabrequim)”.

FAQ (Perguntas Frequentes)

P: Por que a câmara de combustão costuma ser hemisférica?

R: Porque esse formato promove mistura e chama mais uniformes, favorecendo uma queima completa, maior potência e menor formação de depósitos.

P: O que acontece se a folga pistão–cilindro estiver incorreta?

R: Se for pequena demais, pode travar o pistão por dilatação térmica; se for grande, aumenta consumo de óleo, perda de compressão e ruído.

P: Para que serve o sódio dentro da válvula de escape?

R: Ele liquefaz em operação e “carrega” calor da cabeça para a haste, ajudando a dissipar temperaturas elevadas e a prolongar a vida da válvula.

P: Qual a diferença prática entre motores em linha e horizontais opostos?

R: Os opostos tendem a vibrar menos e equilibrar melhor; os em linha têm menor área frontal, mas podem exigir virabrequim mais longo, com potencial perda de rigidez e aumento de peso.

P: Como o comando de válvulas mantém o sincronismo com o ciclo de quatro tempos?

R: Por meio de cames, hastes e balancins que abrem e fecham as válvulas em fases específicas, sincronizados com o giro do virabrequim.

P: Por que o cárter precisa ser rígido?

R: Para manter alinhados virabrequim e rolamentos, suportar vibrações e esforços e evitar desgaste prematuro de mancais e engrenagens.

P: Quando devo suspeitar de desgaste em mancais/rolamentos?

R: Indícios incluem pressão de óleo anormal, aumento de temperatura, ruídos metálicos e presença de limalhas no filtro/inspeção do óleo.

P: Para que servem os coxins de borracha do berço do motor?

R: Para reduzir a transmissão de vibrações e ruídos à estrutura da aeronave, melhorando conforto e preservando componentes.

P: Como as aletas perdem eficiência?

R: Sujeira, pintura muito espessa, amassados ou quebras reduzem a área efetiva e o fluxo de ar, prejudicando a troca de calor.

P: Qual a função de cada tipo de anel de segmento?

R: Os de compressão vedam a câmara e mantêm a pressão; os de lubrificação controlam o filme de óleo para evitar consumo excessivo e carbonização.